在现代焊接工艺中,电流的精准控制直接影响焊接质量和效率。焊机电流传感器作为焊接设备的关键部件,通过实时监测电流参数,为焊接过程提供数据支撑。本文将深入探讨焊机电流传感器的技术原理、应用价值及未来发展趋势,为行业从业者提供实用参考。

一、焊机电流传感器的工作原理与核心技术

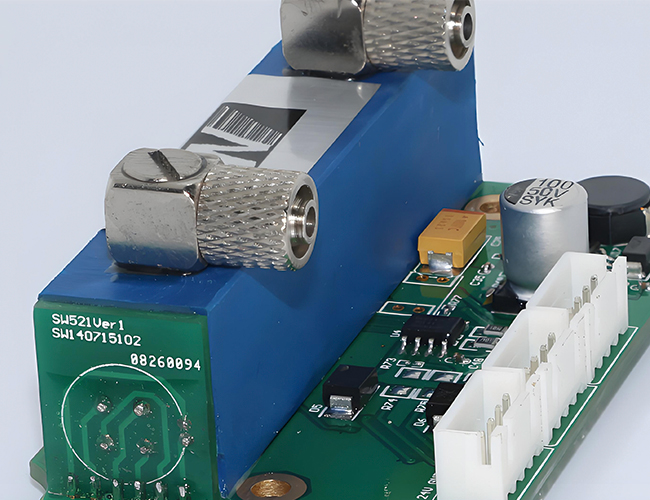

焊机电流传感器基于电磁感应原理或霍尔效应设计,能够将焊接回路中的电流信号转化为可测量的电信号。在焊接过程中,传感器通过磁芯或霍尔元件捕捉电流变化,经信号调理电路处理后,输出与电流强度成线性关系的电压或数字信号。

核心技术包括:

闭环磁平衡技术:通过反馈补偿消除温度漂移,提升测量精度;

宽频带响应设计:适配不同焊接工艺(如TIG、MIG、激光焊)的电流波动频率;

抗干扰屏蔽结构:采用多层屏蔽技术,抵御焊接环境中的电磁干扰。

这类传感器通常具备0.5%以内的测量精度,响应时间小于1微秒,可在-40℃至85℃的极端工况下稳定运行。

二、焊机电流传感器在焊接工艺中的核心价值

1. 提升焊接质量一致性

在汽车制造、压力容器焊接等领域,电流波动超过±2%会导致熔深不均或气孔缺陷。传感器通过实时反馈电流数据,配合焊机控制系统实现动态调整,确保焊缝强度与外观符合ISO 5817标准。例如,在机器人焊接工作站中,传感器的采样频率可达10kHz,能捕捉到毫秒级的异常电流脉冲。

2. 保障设备与操作安全

焊接短路时,电流可能瞬间飙升至额定值的3倍以上。电流传感器通过过载预警功能,可在20ms内触发保护机制,避免逆变器IGBT模块烧毁。数据统计显示,加装高精度传感器的焊机故障率可降低67%。

3. 优化能源利用效率

通过分析传感器记录的电流曲线,企业可识别出焊接参数设置不合理导致的电能浪费。某重型机械厂在改造焊机传感系统后,单台设备年耗电量减少12%,综合生产成本下降8%。

三、如何选择适配的焊机电流传感器

1. 根据焊接工艺匹配参数

电阻焊设备:选择量程2000-50000A的大电流传感器,侧重抗饱和特性;

精密电子焊接:优先考虑0.1级精度传感器,确保微电流(<10A)测量准确度;

自动化焊接线:需支持工业总线协议(如Profinet、EtherCAT),便于与PLC系统集成。

2. 重点评估环境适应性

在船舶焊接等潮湿盐雾环境中,应选择IP67防护等级且带防腐涂层的产品;对于高频逆变焊机,需确认传感器支持100kHz以上的工作频带。

3. 关注长期运行稳定性

参考MTBF(平均无故障时间)指标,优质传感器的使用寿命可达10万小时以上。建议选择具有温度补偿功能的型号,以应对车间温度波动带来的测量误差。

四、典型应用场景分析

1. 新能源汽车电池托盘焊接

采用3000A量程的差分式电流传感器,配合视觉系统实现多脉冲焊接控制,确保铝合金电池箱体的气密性达到0.5kPa/min的泄漏标准。

2. 油气管道全位置自动焊

在野外作业中,传感器需在-30℃低温下保持±1%精度,通过无线传输模块将电流数据同步至远程监控平台,实现焊接质量全程追溯。

3. 核电站主管道窄间隙焊接

应用光纤电流传感器,利用法拉第磁光效应原理,在强辐射环境中完成厚壁管道的多层多道焊,测量误差控制在±0.2%以内。

五、维护策略与常见故障排除

1. 日常维护要点

每月清洁传感器磁芯部位,防止金属粉尘堆积影响磁导率;

每季度校准零点漂移,使用标准电流源验证测量误差;

检查信号线屏蔽层是否完整,避免谐波干扰导致数据跳变。

2. 典型故障解决方案

信号输出异常:检查电源电压是否稳定,接地回路电阻应小于0.1Ω;

测量值偏小:可能是磁芯饱和导致,需更换更高量程的传感器;

通信中断:排查总线终端电阻是否匹配,建议采用双绞屏蔽电缆。

六、技术创新与行业发展趋势

智能化升级:集成边缘计算功能,传感器可直接分析电流谐波成分,预判电极头磨损状态;

新材料应用:纳米晶合金磁芯使传感器体积缩小40%,功耗降低至0.5W以下;

无线传输技术:基于5G的无线电流传感器已在工程机械焊接远程监控中试点应用,数据传输延迟小于5ms。

随着IIoT技术的普及,焊机电流传感器正从单一测量部件发展为焊接质量管理的核心节点。未来,通过融合AI算法,传感器将实现焊接工艺参数的自主优化,推动智能制造在焊接领域的深度落地。

通过精准的电流监测与数据分析,焊机电流传感器正在重塑焊接工艺的质量标准与能效体系。无论是传统制造业升级,还是新兴领域(如氢能储罐、航天器燃料箱)的特殊焊接需求,这项技术都将持续发挥不可替代的作用。

相关标签:

相关标签: