随着工业自动化与智能制造的发展,周长测量技术逐渐成为精密制造、材料加工、质量检测等领域的核心需求。作为关键测量工具,周长测量传感器凭借其非接触式、高精度、实时反馈等特性,正在重塑生产流程中的精度控制体系。本文将从技术原理、应用场景及选型指南三个维度,系统解析这一设备的行业价值。

一、周长测量传感器的核心技术原理

周长测量的核心在于通过物理或光学手段,精准获取物体的轮廓数据,并基于算法模型完成周长的实时计算。目前主流的传感器技术路线可分为以下两类:

1. 激光测距与图像识别融合技术

采用多线激光束对物体表面进行扫描,配合高速摄像头捕捉轮廓图像,通过三角测量原理与边缘检测算法,实现毫米级精度的周长计算。此类传感器适用于不规则物体(如橡胶轮胎、异形管道)的测量,抗干扰能力较强,可在动态生产线上稳定工作。

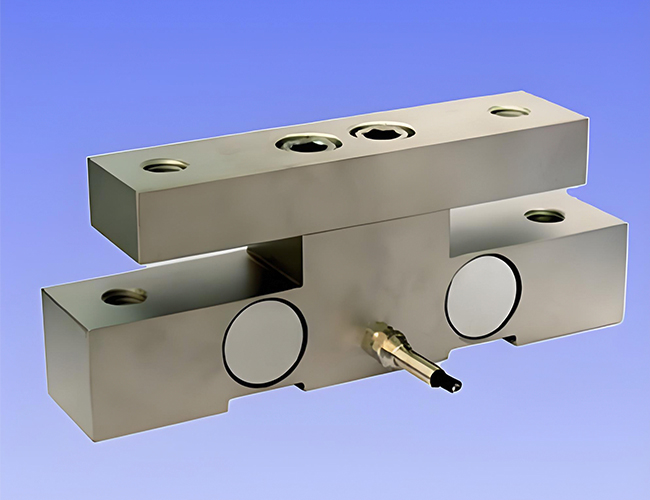

2. 光电编码器与滚轮接触式测量

通过机械滚轮与待测物体表面接触,利用高分辨率光电编码器记录滚轮转动圈数,结合预设的滚轮周长参数,直接输出物体周长数据。此类设备在纺织、线缆等行业应用广泛,尤其适合柔性材料的连续测量,但需注意材料表面摩擦力对精度的影响。

二、行业应用场景与效能提升案例

1. 工业制造领域:质量控制的关键环节

在汽车零部件生产中,轮胎、密封圈等橡胶制品的周长公差直接影响装配密封性。某头部轮胎企业引入激光周长传感器后,将检测效率提升60%,产品不良率从1.2%降至0.3%。

2. 纺织与包装行业:降本增效的实践突破

纺织机械配备滚轮式周长传感器后,可实时监测纱线、布匹的拉伸形变,自动调节张力系统。某纺织厂数据显示,该技术减少原料浪费达15%,同时提升织造速度20%。

3. 科研与医疗设备:精密测量的延伸价值

在生物医学领域,周长传感器用于血管模型、仿生器官的尺寸建模。某医疗器械公司通过高精度测量数据优化支架设计,使产品适配率提高至98%。

三、选型指南:匹配需求的核心参数

1. 精度等级与测量范围

工业级传感器通常精度在±0.1mm至±0.5mm之间,超精密场景(如半导体封装)需选择±0.01mm级别设备。测量范围需覆盖待测物体的最大/最小周长,避免数据溢出或分辨率不足。

2. 环境适应性与抗干扰能力

高温、粉尘、油污等恶劣环境下,优先选择IP67以上防护等级的激光传感器;存在电磁干扰的生产线,需验证设备的信号屏蔽性能。

3. 动态响应与数据接口

对于移动物体测量,传感器的采样频率需高于物体运动速度的2倍(根据香农定理)。同时,支持Modbus、EtherCAT等工业协议的设备更易集成至自动化系统。

四、维护优化与未来技术趋势

1. 延长设备寿命的维护策略

定期校准:建议每500小时或季度执行一次标准件比对

光学组件清洁:使用无尘布与专用清洁剂维护激光发射器

环境监控:避免温度骤变导致机械结构形变

2. 智能化与微型化发展方向

当前前沿技术已实现AI算法的嵌入式部署,传感器可自主识别材质特性并修正测量误差。例如,某德国厂商推出的微型光纤传感器,重量仅35g,可直接集成至机械臂末端,满足柔性生产需求。

3. 多参数融合测量趋势

新一代传感器正突破单一周长测量功能,整合厚度、直径、表面缺陷检测等模块。某国际品牌推出的复合型设备,可在0.5秒内同步输出12项质量参数,大幅降低产线检测工位数量。

周长测量传感器作为工业4.0体系的重要数据入口,其技术迭代始终围绕精度提升、场景拓展与智能化升级展开。企业在选型时需结合自身工艺特点,重点关注测量稳定性、系统兼容性及全生命周期成本。随着5G与边缘计算技术的普及,未来传感器将更深层次赋能生产系统的自主决策能力,推动制造业向“零缺陷”目标持续迈进。

相关标签:

相关标签: