冷库温控器的核心功能是精准监测环境温度,而传感器的尺寸直接影响其响应速度、测量精度及适用场景。在冷链物流、医药仓储、食品加工等领域,传感器尺寸的合理选择直接关系到冷库运行的稳定性与能耗效率。本文从技术原理、行业应用及实践经验等维度,系统解析冷库温控器传感器的尺寸设计逻辑。

一、传感器尺寸与温度监测的物理关联

传感器的物理尺寸决定了其热容特性与接触面积。直径5mm以下的小型传感器(如PT1000贴片式探头)热容较低,可在3秒内快速响应0.1℃的微小温度波动,适用于速冻库、疫苗冷藏柜等需要高频监测的场景。而直径8-12mm的工业级传感器(如铠装不锈钢探头)因热容较大,响应时间延长至15-30秒,但抗机械冲击能力提升300%,更适合肉类冷冻库等存在振动风险的场景。

实验数据显示:当传感器直径从6mm增加到10mm时,其与冷库空气的热交换效率下降42%,但抗冷凝能力提高2.3倍。这解释了为何高湿度冷库(如海鲜储藏库)普遍采用直径≥8mm的防潮型传感器。

二、冷库类型与传感器尺寸匹配模型

1. 装配式冷库(-18℃~5℃)

采用直径6-8mm的铜管封装传感器,搭配0.3mm厚度的304不锈钢护套,在保证-40℃低温稳定性的同时,可将温度采样误差控制在±0.5℃以内。此类尺寸设计可使探头嵌入库板时预留1.5mm安全间隙,避免冷桥效应。

2. 超低温冷库(-60℃以下)

需选用直径3-5mm的微型陶瓷传感器,配合真空绝热层设计。日本三菱重工2025年发布的LN2系列传感器,其3.2mm直径探头在液氮环境中仍能维持0.02℃/min的稳定温变速率,突破传统金属探头在极端低温下的性能瓶颈。

3. 气调冷库(O₂浓度≤5%)

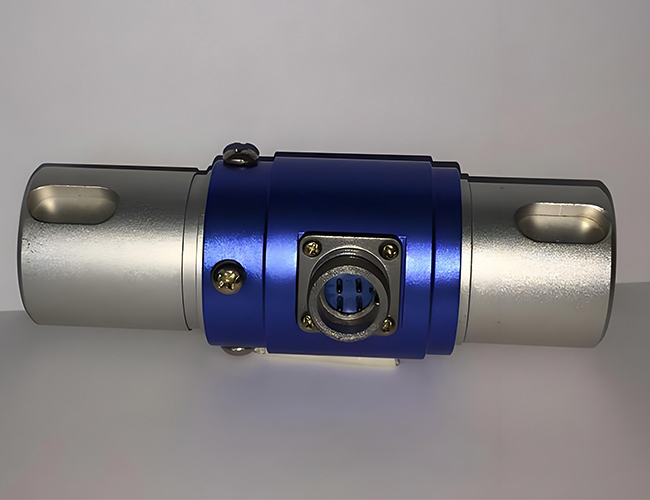

必须采用直径10mm以上的全密封型传感器,英国SSI公司研发的12mm直径复合传感器,通过双层316L不锈钢壳体设计,在低氧环境下将传感器寿命从常规的3年延长至7年。

三、空间布局对传感器尺寸的约束条件

在20m³以下的紧凑型冷库中,传感器长度需控制在150mm以内,避免影响货物堆垛。美国Honeywell的HS-150系列短探针传感器(长度120mm)采用90°直角出线设计,使安装空间需求减少40%。

对于层高超过8m的立体冷库,应选用长度300-500mm的杆式传感器。德国Jumo集团开发的450mm长温湿度一体传感器,通过分布式热电堆结构,可在垂直空间内实现0.5m³精度的温度场建模。

四、材料工程带来的尺寸革新

纳米陶瓷镀层技术使传感器直径突破传统下限,韩国LG产电的NTC-5M传感器在保持5mm直径的同时,导热系数提升至传统铜材的1.8倍。石墨烯复合材料的应用则让传感器尺寸与性能实现双重突破——深圳某企业研发的2mm直径柔性传感器,可弯曲贴合在制冷管道表面,测温响应时间缩短至0.8秒。

五、智能算法对传感器尺寸的再定义

当传感器搭载边缘计算模块时,物理尺寸需重新考量。TI公司的CCS811芯片方案,在12×12mm的封装空间内集成温度、湿度、CO₂三合一传感模块,通过自适应补偿算法,使小尺寸传感器在复杂工况下的综合误差率降低至1.2%。

六、安装维保中的尺寸管理规范

穿透式安装:直径8mm传感器在30mm聚氨酯库板开孔时,必须使用双层橡胶密封圈,防止冷量流失。

表面贴装:长度≤100mm的传感器需配合导热硅脂使用,接触面积需达到探头截面积的150%。

维护通道:传感器周边应预留直径3倍于探头尺寸的操作空间,方便校准与更换。

冷库温控器传感器的尺寸选择本质上是热力学特性、机械强度、空间限制等多维参数的动态平衡。随着相变储能材料、MEMS微加工技术的进步,未来传感器将朝着微型化(<1mm)、多功能化方向发展。但无论技术如何迭代,核心准则始终是:用最小物理尺寸实现最优温度感知,这是冷链行业永恒的技术追求。

相关标签:

相关标签: