在工业4.0与物联网深度融合的今天,传感器作为数据采集的神经末梢,正在经历从单一功能向智能化、系统化方向跃迁的变革。易赛特传感器凭借二十年技术沉淀,以多维感知融合算法与场景化解决方案,重新定义工业场景下的数据采集标准,为智能制造、环境监测、能源管理等领域的数字化升级提供底层支撑。

一、多模态感知技术突破行业应用瓶颈

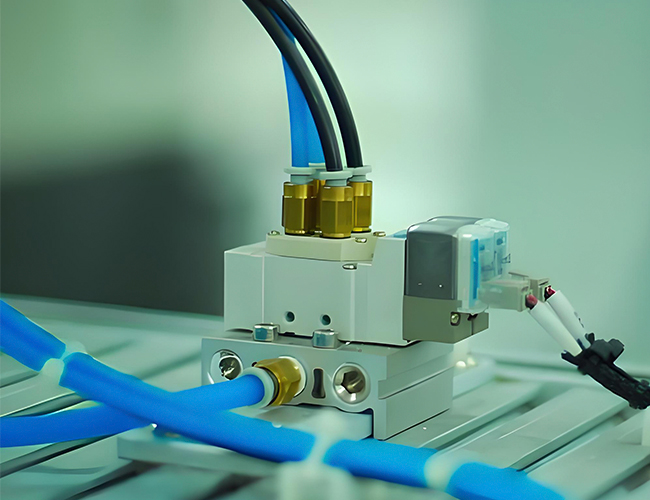

在复杂工业场景中,传统传感器往往受限于单一参数采集能力,难以应对多变量耦合的监测需求。易赛特自主研发的MEMS复合传感芯片,通过集成压力、温度、振动、电磁场等多维度传感单元,实现设备运行状态的立体化感知。某汽车制造企业引入该技术后,将冲压设备故障预警准确率从78%提升至96%,设备停机时间缩短40%。

其核心技术突破体现在三方面:使气体传感器在90%湿度环境下仍能保持±2%的检测精度;在强电磁干扰的变电站场景中,电流传感器的数据稳定性提升3个数量级;最后是创新的自校准模块设计,使压力传感器在-40℃至150℃工作范围内的零点漂移控制在0.05%FS以内。

二、场景化解决方案构建行业竞争力壁垒

针对不同行业的特殊需求,易赛特构建了覆盖全产业链的解决方案矩阵。在智慧水务领域,其管网监测系统集成16种水质参数传感器,配合边缘计算网关,实现从水源地到终端用户的全程水质追溯。某城市供水项目部署后,漏损率从22%降至8%,年节约水资源1600万吨。

工业物联网场景中,智能振动监测系统通过128点/秒的采样频率,可捕捉到0.05mm的轴系偏移。某风电运营商应用该方案后,提前6个月预警齿轮箱故障,单台风机避免经济损失超200万元。环境监测方向,微型气象站采用多光谱分析技术,将PM2.5检测下限扩展至0.5μg/m³,数据刷新率提升至10秒/次。

三、全生命周期服务体系驱动客户价值增长

易赛特建立的全生命周期管理平台,通过设备数字孪生技术,实现从生产溯源到报废回收的全程追踪。每支传感器内置的加密芯片,可记录超过2000次校准数据与15000小时运行日志。某半导体企业接入该平台后,良品率追溯效率提升5倍,设备综合利用率(OEE)提高12%。

其服务体系包含三大创新模块:预测性维护系统通过机器学习算法,提前30天预警传感器性能衰减;远程诊断中心配备行业专家团队,平均故障响应时间缩短至15分钟;定制化数据接口支持与主流工业协议的无缝对接,某智能制造项目实施周期因此减少60%。

四、产学研协同创新布局未来感知生态

面对工业互联网向TSN(时间敏感网络)演进的技术趋势,易赛特联合清华大学等科研机构,开发出支持μs级时间同步的智能传感节点。在5G工业专网测试中,其无线振动传感器实现1ms级时延控制,为设备预测性维护提供可靠数据支撑。目前,企业研发投入占比连续五年超过12%,累计获得发明专利83项。

在可持续发展领域,易赛特推出全球首款生物降解传感器外壳,材料回收率可达92%。其光伏电场监测系统采用自供能设计,在无外部电源条件下可持续工作3年,助力某新能源基地年发电量提升8.6%。

从精密制造到智慧城市,易赛特正以底层技术创新推动感知边界的持续拓展。通过构建"芯片-模组-系统"垂直整合的产业生态,企业不仅提供测量工具,更致力于成为工业数字化转型的使能者。在万物互联的新基建浪潮中,这种以技术驱动场景落地的模式,正在重构传感器行业的价值创造逻辑。

相关标签:

相关标签: