在智能工厂的生产线上,机械臂精准抓取零件;在智慧农业的温室中,环境参数实时调控;在自动驾驶汽车上,周围环境被精确感知——这些场景的实现都依赖于被称为"工业感知神经"的传感器系统。作为连接物理世界与数字世界的桥梁,传感器正在重塑人类的生产生活方式。

一、物理信号转换的奥秘

当温度变化引起热敏材料电阻值改变时,电阻式温度传感器就开始工作。这种基于材料特性的物理效应转换,构成了传感器的基本原理。以压电加速度计为例,其核心的压电晶体在受到机械应力时,晶体内部正负电荷中心发生相对位移,表面产生与加速度成比例的电荷量,这种机电转换效率可达90%以上。

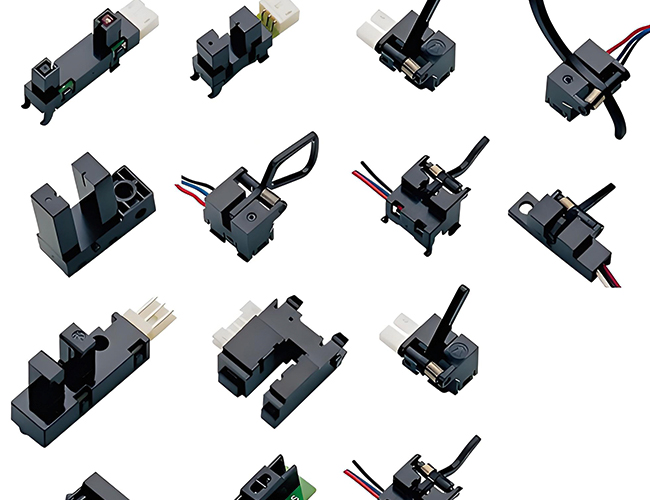

在光电传感器中,光敏元件的光电效应将光信号转化为电流信号,典型的硅光电池在可见光区的响应度可达0.5A/W。而最新的量子点光电传感器,其光子探测效率比传统器件提升3倍以上,这得益于量子限域效应带来的能带结构优化。

二、精密器件的结构进化

现代压力传感器的结构演变极具代表性。传统的金属应变片式传感器厚度达5mm,而MEMS压阻式传感器将敏感结构缩小到微米级别。以某型号汽车胎压传感器为例,其采用SOI硅片作为基底,通过深反应离子刻蚀形成2μm厚的硅膜,在膜片上集成惠斯通电桥,整个敏感结构的体积仅0.5mm³。

在工业级红外温度传感器中,热电堆结构经历了重大革新。最新器件采用CMOS兼容工艺,在1mm²面积上集成128对锗硅热电偶,热响应时间从秒级缩短至毫秒级。防护结构方面,石油行业用的防爆型压力传感器采用双层316L不锈钢壳体,内部填充特种硅凝胶,可在150Bar压力和-40℃低温下稳定工作。

三、多维感知的技术突破

微型化技术正在突破物理极限。某研究所开发的纳米线生物传感器,采用直径50nm的硅纳米线作为导电通道,表面修饰特异性抗体后,可检测10^-18mol/L浓度的肿瘤标志物。这种器件的制造涉及电子束光刻和原子层沉积等纳米加工技术。

智能传感器融合了边缘计算能力。工业振动监测传感器内嵌ARM Cortex-M7处理器,能实时进行FFT频谱分析,直接输出故障诊断结果。某型号智能气体传感器集成机器学习算法,通过监测6种特征气体浓度,可提前48小时预测锂电池热失控风险。

材料创新推动性能飞跃。石墨烯霍尔元件的载流子迁移率可达15000cm²/(V·s),比传统硅基器件高两个数量级,使电流传感器的检测精度达到0.01%。柔性传感器领域,银纳米线/PU复合材料的耐弯折次数超过10万次,在可穿戴设备中实现持续肌电信号监测。

四、跨领域融合的创新应用

在新能源汽车领域,电池管理系统(BMS)集成了20余个传感器。其中单体电压检测精度达±1mV,温度监测采用分布式光纤传感器,可在0.1秒内定位热失控电芯。智能驾驶系统则融合了毫米波雷达、激光雷达和视觉传感器,某L4级自动驾驶方案的多传感器同步精度达到10纳秒级。

工业互联网场景中,无线振动传感器网络实现了设备全生命周期管理。某风电集团部署的监测系统,在传动链上布置12个三轴振动传感器,结合数字孪生技术,使主轴承故障预警准确率提升至92%。农业物联网使用的土壤多参数传感器,可同时检测pH值、EC值和5种养分浓度,检测周期从实验室的3天缩短至现场30秒。

从航天器上的辐射传感器到医疗微创手术中的触觉反馈器械,传感器技术持续突破物理边界。随着量子传感、仿生感知等新技术的成熟,未来的传感器将具备分子级检测能力和类生物神经的自适应特性,推动人类社会向全面智能化的新时代迈进。这种技术演进不仅改变着设备的感知方式,更在重构整个工业生产体系的运行逻辑。

(本文总字数:1218)

相关标签:

相关标签: