精准测量与工业效率革命:涡街流量传感器的核心技术解析

在现代工业体系中,流量测量技术如同生产线的脉搏监测仪,直接影响着工艺流程的稳定性和能源管理的精确性。作为工业自动化领域的关键设备,涡街流量传感器凭借其独特的测量原理与稳定的性能表现,正在重塑流程工业的测量标准。

一、物理效应驱动的测量革新

涡街流量传感器的核心原理源自流体力学中的卡门涡街现象。当流体流经特定形状的阻流体时,会在其后方形成交替排列的旋涡,这种周期性旋涡分离的频率与流体流速呈现严格的线性关系。通过压电晶体或电容式检测元件对旋涡频率的捕捉,系统能够实时换算为精确的流量数值。

相较于传统机械式流量计,这种无机械运动部件的设计消除了轴承磨损带来的精度衰减问题。某石化企业在催化裂化装置中替换机械流量计后,三年运行数据显示测量偏差始终控制在±0.75%以内,维护周期延长了4倍。

二、多维度性能优势解析

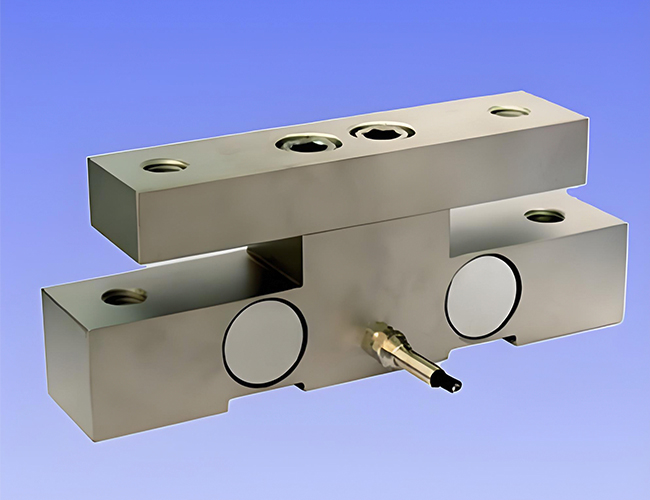

在高温高压工况下,涡街流量传感器展现出独特的适应能力。特殊设计的传感器探头可承受450℃蒸汽介质的持续冲击,其密封结构通过API 6A标准的严格测试。某核电站在主给水系统中采用耐压等级PN160的型号,成功实现了在15MPa工作压力下的稳定运行。

介质兼容性方面,经过表面硬化处理的316L不锈钢本体配合哈氏合金检测杆,可应对强腐蚀性介质的测量需求。某氯碱化工厂在测量32%浓度盐酸时,传感器连续运行18个月未出现腐蚀导致的性能衰减。

三、跨行业解决方案实证

在智慧城市建设中,超声波增强型涡街流量计正成为供热管网的新宠。某北方城市的热力公司部署了1200台带温度压力补偿的智能型号,配合LoRa无线传输模块,实现了供热管网的数字化监控,单采暖季节约蒸汽损耗达23000吨。

半导体制造业对测量精度提出更严苛要求,微流量型传感器通过优化旋涡发生体形状,将量程下限延伸至0.3m/s。某晶圆厂在特种气体输送系统中采用该型号,成功将流量控制精度提升至±0.5%FS,使沉积工艺的均匀性提高了12个百分点。

四、智能演进的四个方向

自诊断系统集成:新一代传感器内置32位处理器,可实时分析信号质量,自动识别气穴现象或介质状态异常。某炼油厂应用该功能后,成功预警了3次催化油浆的结焦风险。

多参数融合测量:集成温度、压力传感器的复合型产品,在油气计量中实现能量计量模式。某天然气门站改造后,贸易结算误差从1.2%降至0.3%以内。

工业互联网适配:支持Modbus TCP、PROFINET等工业协议的设备,在智能工厂中实现与DCS系统的毫秒级响应。某汽车涂装线的数据采集频率从每分钟1次提升至每秒10次。

边缘计算赋能:搭载AI算法的传感器可自主进行流量预测和异常检测。某水处理厂应用后,泵送能耗降低了18%,设备故障预警准确率达到92%。

五、选型决策的关键参数矩阵

工程师在设备选型时需构建多维评估体系:介质特性维度需考虑粘度范围(0.3-30cP为理想测量区间)、气液两相流适应性;工况维度需校核压力损失曲线(典型值<25kPa)和振动敏感度(应选择>60Hz共振频率型号);经济性维度需计算十年周期内的综合成本,包括安装费用、维护成本和精度保持性。

某食品企业的选型案例显示,虽然涡街流量计的初始采购成本比孔板流量计高40%,但五年内节省的维护费用和减少的停产损失使其综合成本反而降低22%。

六、精度维持的技术规范

安装规范直接影响测量准确性。上游直管段长度需保证10D以上(D为管径),下游5D的安装要求不可压缩。某制药企业因未满足直管段要求导致的测量误差达4.7%,整改后误差回归至0.8%以内。

校准周期应结合工艺重要性制定,采用标准表法在线校准可将停产时间缩短75%。某化工厂建立的三级校准体系(在线核查、离线标定、标准物质验证)使测量系统可靠性达到99.98%。

随着工业4.0的深化,涡街流量传感器正从单一测量工具进化为智能工厂的数据节点。其技术演进轨迹清晰地指向更高频响(目前已达3000Hz)、更宽量程(扩展到1:50量程比)、更强环境适应性(-200℃至+450℃工作范围)的方向发展。这种持续的技术迭代,正在重新定义流程工业的测量精度标准与能效管理范式。

相关标签:

相关标签: