description: 本文深入探讨传感器与采集卡的连接方式,解析直接连接的可行性、技术要点及行业应用,为工程师提供实用解决方案。

在工业自动化、环境监测、科研实验等领域,传感器与数据采集卡(DAQ)的协同工作构成了数据获取的核心环节。“传感器能否直接连接采集卡”这一问题,看似简单,实则涉及信号类型、硬件匹配、系统设计等多个技术维度。本文将从实际应用出发,系统分析传感器与采集卡直接连接的可行性、技术要点及优化方案。

一、传感器与采集卡直接连接的底层逻辑

传感器输出的信号类型直接决定了其与采集卡的连接方式。常见传感器信号可分为以下三类:

模拟信号:如温度传感器(热电偶、RTD)、压力传感器输出的电压或电流信号;

数字信号:如编码器输出的脉冲信号、光电传感器的开关量信号;

数字协议信号:如采用RS-485、CAN总线或I²C协议的智能传感器。

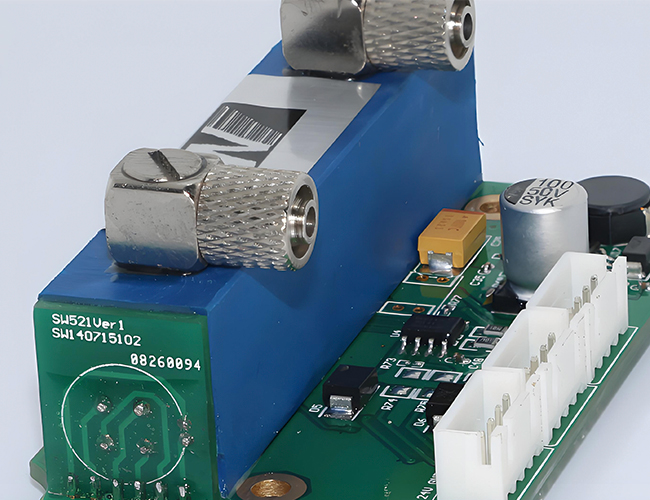

采集卡的核心功能在于将物理信号转换为数字信号。对于模拟信号输入型采集卡,若传感器输出为0-10V电压或4-20mA电流,且接口匹配(如BNC、端子排),则可直接连接。例如,某品牌PCIe采集卡支持16路差分输入,兼容±10V电压范围,可直接接入应变片传感器信号。

二、直接连接的四大技术门槛与解决方案

1. 信号幅度匹配问题

部分传感器输出信号微弱(如热电偶的毫伏级信号),若直接接入采集卡,可能因信噪比过低导致数据失真。

解决方案:选用内置PGA(可编程增益放大器)的采集卡,或外置信号调理模块,将信号放大至采集卡量程范围内。某型号USB采集卡集成128倍增益,可直接处理2mV/V的称重传感器信号。

2. 接口物理兼容性挑战

工业现场常见的传感器接口包括航空插头、M12接头、DB9等,而采集卡多采用螺钉端子或BNC接口。

应对策略:定制转接电缆或使用接口适配器。例如,将LVDT位移传感器的LEMO接头转换为采集卡的BNC接口,可减少信号损耗。

3. 供电需求矛盾

两线制电流型传感器(如4-20mA压力变送器)需外部供电,而多数采集卡不提供激励电源。

突破方法:选择带恒流源输出的采集卡(如某款E系列设备支持±25mA电流输出),或外接24V回路供电模块。

4. 采样率与带宽适配

高频振动传感器输出信号可能达10kHz以上,若采集卡采样率不足,将引发混叠效应。

优化方案:根据奈奎斯特定理,选择采样率≥2倍信号最高频率的采集卡。某PXIe采集卡提供1MS/s同步采样率,可直接处理加速度传感器数据。

三、典型场景下的连接实例分析

案例1:工业产线温度监控系统

采用K型热电偶监测机床温度,输出-5mV至50mV信号。选用带24位ADC和冷端补偿的USB-4718采集卡,直接连接后通过LabVIEW实现0.1℃精度的实时监测。

案例2:智能农业光照强度采集

光敏电阻输出0-5V模拟信号,通过RJ45接口接入NI cDAQ-9174机箱的电压输入模块,配合WiFi传输,构建无线监测网络,布线成本降低60%。

案例3:车载振动测试

ICP型加速度传感器需恒流供电。采用内置IEPE供电功能的PXI-4496采集卡,省去外部信号调理器,系统响应速度提升30%。

四、进阶优化:提升直接连接稳定性的关键技术

接地环路消除技术

使用隔离型采集卡(如ADAM-4015,隔离电压达2500VDC)可阻断地电势差引起的干扰电流。某风电监测项目中,此方案使信号噪声降低42%。

实时数据缓存机制

配备512MB板载缓存的PCI-6251采集卡,在突发高频信号采集中避免数据丢失,特别适用于爆破压力测试场景。

软件端滤波算法融合

在LabVIEW或Python中嵌入数字滤波器(如切比雪夫II型),可补偿硬件滤波不足。实验证明,该方法对50Hz工频干扰的抑制比达-70dB。

五、未来趋势:智能化直连方案的革新

随着边缘计算技术的普及,新一代智能采集卡开始集成嵌入式处理器。例如,研华USB-4704搭载ARM Cortex-A8芯片,可直接运行AI算法对传感器数据进行预处理,网络传输数据量减少80%。OPC UA协议的集成,更使得传感器-采集卡-云平台的无缝直连成为可能。

传感器与采集卡能否直接连接,本质上是信号链路的精细化匹配问题。工程师需综合考量信号特性、硬件性能、环境干扰等因素,必要时借助信号调理或软件补偿手段。随着高集成度采集设备的涌现,直接连接的适用范围正不断扩大,为构建高效可靠的数据采集系统提供了更多可能性。

相关标签:

相关标签: