在工业自动化、医疗设备、汽车电子等领域,传感器作为数据采集的核心部件,其性能直接决定了系统的精准度与可靠性。而传感器弹性膜作为压力、力敏、流量等传感器的核心敏感元件,凭借其独特的材料特性与结构设计,成为现代传感技术中不可替代的关键组件。本文将从技术原理、材料创新、应用场景及行业趋势多维度展开分析。

一、技术原理与材料创新:弹性膜如何实现精准传感

传感器弹性膜的本质是通过物理形变将外部压力、位移或流量等参数转化为电信号输出。其工作原理可概括为:当外界施加力或压力时,弹性膜发生微米级形变,导致附着其上的电阻、电容或压电材料特性改变,最终通过电路转化为可测量的电信号。

材料选择直接影响性能边界:

硅基弹性体:以硅橡胶为代表,具备耐高温(-50℃~200℃)、耐腐蚀特性,常用于汽车压力传感器;

氟橡胶薄膜:耐油性、耐化学腐蚀性突出,适用于石油化工领域的液位检测;

聚酰亚胺(PI)薄膜:兼具高弹性模量(2.5-3.5 GPa)与低热膨胀系数,适合高精度微机电系统(MEMS);

金属基复合材料:如钛镍形状记忆合金,可实现自修复功能,在航空航天领域逐步推广。

近年来,纳米涂层技术、多层复合结构设计的突破,进一步提升了弹性膜的灵敏度与耐久性。例如,石墨烯涂层的引入使薄膜响应速度提升40%,而采用仿生蛛网结构的聚氨酯薄膜,抗疲劳寿命可达千万次以上。

二、核心性能指标:从理论到实践的量化标准

在实际应用中,传感器弹性膜需满足严格的工程化要求,其关键性能指标包括:

线性度与灵敏度

弹性膜的应力-应变曲线需保持高度线性,以确保输出信号与输入量的正比例关系。例如,医疗呼吸机用压阻式薄膜的线性误差需控制在±0.5% FS以内。

迟滞与蠕变特性

材料在循环载荷下的形变恢复能力直接影响测量重复性。高端工业传感器要求迟滞误差<0.1%,而医用传感器需在72小时持续负载下蠕变量<0.02%。

环境适应性

汽车发动机舱用薄膜需通过ISO 16750标准下的温度冲击(-40℃~150℃)与盐雾测试;深海传感器则要求弹性膜在100 MPa静水压下形变误差<1%。

三、应用领域扩展:从工业制造到生命科学

1. 汽车电子:安全与能效的双重提升

在新能源汽车中,弹性膜技术支撑着多个关键系统:

氢燃料电池压力传感:全氟醚橡胶薄膜可耐受氢脆效应,实时监测电堆内部气压;

智能悬架系统:MEMS压阻薄膜以0.01%精度感知路面振动,配合主动控制算法提升驾驶舒适性;

电池热管理:硅基薄膜传感器嵌入电池模组,监控膨胀形变以预防热失控。

2. 医疗健康:精准监测的革命性突破

医疗领域对弹性膜的生物相容性要求严苛:

无创血糖监测:采用聚醚嵌段酰胺(PEBAX)薄膜,通过皮下组织液渗透压变化间接测算血糖浓度;

智能导管:搭载PVDF压电薄膜的血管导管,可实时感知血流剪切力,辅助介入手术导航;

可穿戴设备:柔性有机硅薄膜与纳米银电极结合,实现心率、血氧等生理参数连续监测。

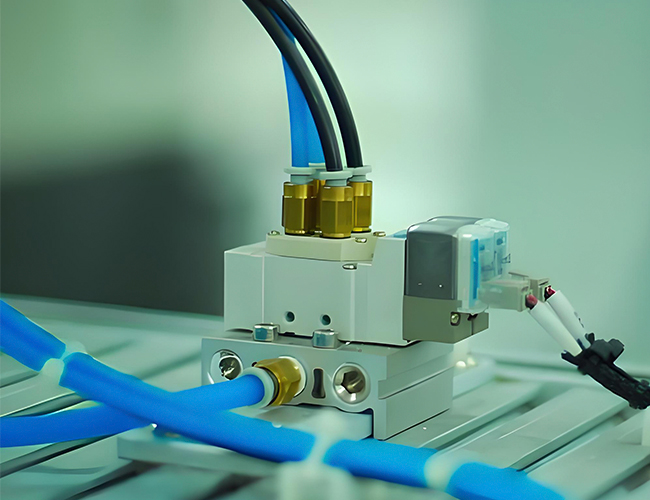

3. 工业物联网:智能化转型的基础支撑

智慧水务:聚四氟乙烯(PTFE)薄膜流量计耐受污水腐蚀,测量精度达±0.5%;

智能制造:基于光纤光栅的复合薄膜可同时感知温度、压力、应变多参数,用于机床刀具磨损监测;

能源勘探:碳纤维增强弹性膜能在500℃地热井中持续工作,助力地热资源开发。

四、行业发展趋势:智能化与材料科学融合

随着物联网、人工智能技术的渗透,传感器弹性膜正朝着以下方向演进:

多功能集成化

单层薄膜集成压力、温度、化学传感功能,例如氧化锌纳米线修饰的PI薄膜可同时检测NH₃浓度与应变。

柔性电子技术突破

水凝胶基弹性膜的介电常数可调范围达300%,为可拉伸电子皮肤提供新方案;液态金属(如镓铟合金)注入式薄膜可将延展性提升至800%。

绿色制造工艺

生物降解聚酯(如PBS)薄膜的研发,结合3D打印微结构成型技术,减少生产过程中的能耗与废弃物。

据MarketsandMarkets预测,2025-2028年全球柔性传感器市场将以9.2%的年均复合增长率扩张,其中医疗与汽车领域的弹性膜需求占比将超过60%。

传感器弹性膜作为连接物理世界与数字系统的桥梁,其技术创新持续推动着产业升级。从材料科学的底层突破到跨行业应用场景的拓展,这一看似微小的组件正深刻影响着智能制造、智慧医疗、新能源等战略领域的发展轨迹。未来,随着纳米技术、仿生学等学科的交叉融合,弹性膜将在灵敏度、环境适应性、智能化维度实现更大突破,为万物互联时代提供更精准的感知能力。

相关标签:

相关标签: