在现代工业自动化体系中,皮带输送系统承担着物料传输的核心任务。无论是矿山开采、食品加工,还是物流仓储领域,皮带的精准运行直接决定了生产效率和设备寿命。而皮带对齐传感器作为这一环节的“智能监督者”,通过实时监测与纠偏控制,有效避免了因皮带跑偏引发的停机事故和资源浪费。本文将深入探讨皮带对齐传感器的技术原理、应用场景及未来发展趋势。

一、皮带对齐传感器的工作原理与核心技术

1. 动态监测:从物理信号到数字反馈

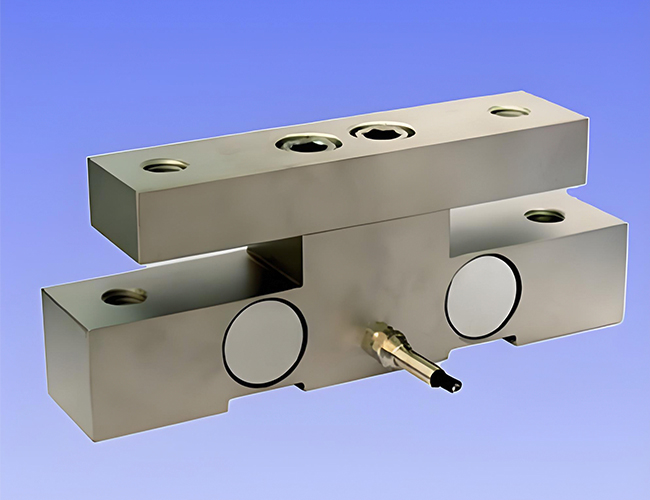

皮带对齐传感器的核心功能在于实时捕捉皮带边缘的位置变化。其内部通常集成高灵敏度光电元件或激光测距模块,当皮带发生横向偏移时,传感器通过发射-接收光信号的变化量,计算出皮带实际位置与预设基准线的偏差值。例如,采用红外对射式设计的传感器可在皮带两侧安装发射端与接收端,当皮带偏移遮挡光束时,传感器立即触发报警信号。

2. 多模态数据融合技术

新一代智能传感器普遍采用多数据融合策略。例如,将振动数据、温度变化与位置偏移量结合分析,可更精准地区分瞬时抖动与持续性跑偏。某国际品牌推出的LaserTrack 系列传感器甚至支持毫米级定位精度,通过激光三角测量法实现非接触式监测,尤其适用于高温、高粉尘的恶劣环境。

二、皮带对齐传感器的五大应用场景解析

1. 重工业领域:矿山与钢铁生产的“安全阀”

在长达数千米的矿石输送线上,皮带轻微跑偏可能导致数吨物料洒落。某澳大利亚铁矿企业引入皮带对齐传感器后,设备故障率下降62%,年度维护成本节省超百万美元。传感器与PLC系统联动,可在偏移超过3mm时自动调整滚筒角度,实现闭环控制。

2. 食品医药行业:洁净环境下的精准控制

在饼干生产线中,面坯通过皮带输送至烘烤区,0.5mm的偏移就可能导致产品粘连。卫生级不锈钢外壳的传感器不仅满足IP69K防水标准,其无润滑剂设计还避免了污染风险。日本某包装机械厂商的实测数据显示,安装传感器后产品合格率提升至99.97%。

3. 智慧物流:高速分拣系统的效率革命

快递分拣中心的皮带机常以2.5m/s的速度运转。某国内头部物流企业采用基于AI视觉的皮带对齐系统,通过2000万像素摄像头与深度学习算法,在皮带出现0.1°角度偏移时即启动纠偏程序,分拣错误率降低85%。

三、技术演进:从机械式到智能化的三次跨越

1. 第一代机械式限位开关(1980年代)

早期采用物理挡板触发微动开关,仅能提供“是/否”的二元判断,无法量化偏移程度,且易受机械磨损影响精度。

2. 第二代光电式传感器(2000年代)

引入红外光电管和编码器技术,分辨率提升至±1mm,支持4-20mA模拟信号输出。但抗干扰能力弱,在强光环境下易误报。

3. 第三代智能传感器(2025年代)

融合MEMS惯性导航、边缘计算和无线传输技术。如德国SICK集团开发的DFS60系列,内置陀螺仪可检测三维空间位移,并通过IO-Link接口实现每秒100次的数据刷新率,支持云端状态监控。

四、选购与维护:提升设备效能的实用指南

1. 选型关键参数

检测精度:食品行业推荐≤0.3mm,煤炭运输可放宽至±2mm

环境适应性:-40℃~85℃工作温度,IP67以上防护等级

响应速度:高速分拣场景需≤10ms响应时间

2. 安装优化策略

在皮带机头尾滚筒处成对安装传感器,形成双重监测屏障

避免阳光直射或强电磁干扰源(如变频器)

倾斜安装时需补偿重力引起的测量误差

3. 智能维护体系

利用传感器自诊断功能,定期检查LED光源衰减情况

通过历史数据分析皮带跑偏规律,预判滚筒轴承磨损周期

采用无线传感器网络(WSN)实现远程固件升级

五、未来趋势:AI与物联网的深度融合

随着工业4.0的推进,皮带对齐传感器正从单一检测工具进化为智能决策节点。美国Rockwell Automation的最新实验显示,将传感器数据与数字孪生模型结合,可预测皮带寿命并优化张紧力参数,使能耗降低18%。而边缘计算芯片的嵌入,更让传感器具备本地化AI推理能力——例如自动识别皮带表面裂纹或异物入侵。

在可持续发展层面,德国弗劳恩霍夫研究所开发的EcoTrack传感器采用光伏供电和低功耗设计,单个设备年碳足迹减少3.2kg,为绿色制造提供技术支持。

重新定义工业可靠性的价值标杆

从煤矿深处的千米巷道到无菌制药车间,皮带对齐传感器以精密感知能力守护着工业血脉的畅通。随着5G、AIoT等技术的加持,这一领域将持续突破物理监测的边界,向预测性维护、能效优化等维度拓展。对于企业而言,投资先进的皮带对齐系统不仅是降低运维成本的选项,更是构建智能化、可持续生产体系的关键拼图。

相关标签:

相关标签: