方向盘传感器制造厂:技术创新与品质把控的双重守护者

在智能驾驶与汽车电子化快速发展的今天,方向盘传感器作为车辆操控系统的核心组件,直接影响着驾驶安全与用户体验。专业的方向盘传感器制造厂,不仅需要掌握精密制造技术,还需紧跟行业趋势,满足车规级标准。本文将从技术研发、生产工艺、应用场景及行业未来等维度,解析优质方向盘传感器制造厂的核心竞争力。

一、技术驱动:从基础传感到智能交互的跨越

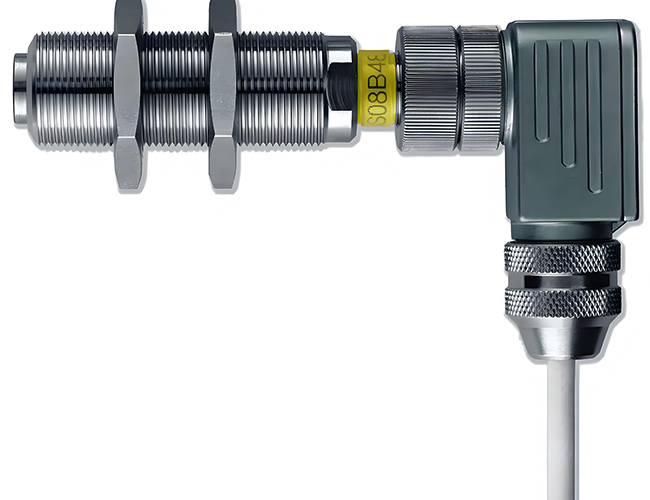

方向盘传感器的核心功能是实时监测转向角度、扭矩及驾驶员意图,并将数据传输至车辆控制系统。制造厂需通过多学科融合,突破传统技术瓶颈。例如,采用非接触式磁阻传感技术,可避免机械磨损问题,延长传感器寿命;集成高精度霍尔元件,则能提升信号采集的灵敏度。

当前,领先的制造厂已引入MEMS(微机电系统)工艺,通过微型化设计降低功耗与体积,同时兼容ADAS(高级驾驶辅助系统)的数据需求。此外,为应对复杂电磁环境,部分工厂开发了抗干扰算法,确保信号传输的稳定性。这些创新使方向盘传感器从单一功能部件升级为智能交互的“神经中枢”。

二、严苛生产:车规级标准的全流程管控

方向盘传感器需满足IATF 16949等国际汽车质量管理体系认证,其生产流程的每个环节均需实现“零缺陷”目标。

材料选择与预处理

原材料直接影响传感器的可靠性。例如,选用耐高温、抗腐蚀的工程塑料作为外壳,可适应-40℃至125℃的工作环境;导磁合金材料的纯度需达到99.9%以上,以保障信号精度。部分制造厂通过光谱分析技术,对原材料进行批次检测,从源头排除隐患。

精密加工与装配

传感器内部元件的组装精度需控制在微米级。以转向角度传感器为例,磁铁与感应芯片的间距误差须小于0.05mm,否则会导致信号漂移。自动化装配线结合视觉定位系统,可大幅提升生产一致性。

全场景测试验证

成品需通过振动、高低温循环、盐雾腐蚀等数十项环境测试,以及长达千小时的耐久性实验。部分厂商还搭建了模拟真实驾驶场景的测试平台,验证传感器在急转弯、颠簸路面等极端工况下的表现。

三、应用拓展:从乘用车到商用车的多元化需求

随着汽车市场的细分,方向盘传感器的应用场景持续扩展:

乘用车领域:电动助力转向系统(EPS)的普及推动传感器向高集成度发展,部分产品已实现与车道保持、自动泊车功能的深度耦合。

商用车领域:重型卡车对传感器的抗振性与耐冲击性要求更高,制造厂需通过结构强化设计与冗余电路提升可靠性。

特种车辆:工程机械、无人驾驶物流车等场景中,传感器需适应定制化协议,并与车辆控制单元无缝对接。

以某头部制造厂为例,其研发的冗余式双通道传感器已成功应用于L3级自动驾驶卡车,故障率低于0.001%,成为行业标杆。

四、未来趋势:智能化与可持续制造的融合

行业下一阶段的竞争将围绕两大方向展开:

智能化升级

通过嵌入AI芯片,传感器可实现本地化数据处理,实时诊断部件健康状态并预测故障。例如,学习驾驶员习惯后,传感器可主动调整转向助力参数,提升个性化体验。

绿色制造

欧盟《新电池法案》等法规对汽车产业链的碳足迹提出严格要求。领先制造厂已开始采用可降解封装材料,并引入光伏供电系统降低生产能耗。部分企业通过闭环回收工艺,将废料中的稀土元素提取率提升至95%以上。

五、

方向盘传感器制造厂的角色早已超越“零部件供应商”,而是成为汽车智能化进程中的关键技术伙伴。通过持续创新与精益管理,优质企业不仅为整车厂提供高可靠性产品,更在自动驾驶、能源效率等领域推动行业进步。未来,随着车路协同与V2X技术的成熟,方向盘传感器的价值链路将进一步延伸,成为智慧交通生态中不可或缺的一环。

相关标签:

相关标签: