随着工业物联网、智能制造等领域的快速发展,振动传感器作为关键感知元件,其加工工艺的精度与可靠性直接影响设备状态监测、故障预警等核心功能的实现。本文深入解析振动传感器从原材料到成品的全流程加工工艺,揭示现代工业中精密制造的技术突破。

一、核心材料的筛选与预处理

振动传感器的性能始于材料科学。压电陶瓷、硅基MEMS材料、特种合金等关键材料需经过严格筛选。以压电式振动传感器为例,锆钛酸铅(PZT)陶瓷的晶粒尺寸需控制在2-5微米区间,通过X射线衍射仪检测晶体结构的均匀性,确保压电常数d33值达到450 pC/N以上。

预处理阶段采用真空溅射镀膜技术,在传感器基底材料表面形成纳米级金属电极层。镀膜厚度精度控制在±3nm以内,使用原子力显微镜(AFM)进行表面粗糙度检测,确保Ra值低于0.1μm。这一过程直接影响传感器的信噪比与灵敏度阈值。

二、微纳级精密成型技术

MEMS振动传感器的加工涉及光刻、蚀刻等半导体工艺。采用深反应离子刻蚀(DRIE)技术,在硅晶圆上加工出微米级悬臂梁结构,关键尺寸误差要求小于0.1μm。通过有限元分析(FEA)优化梁结构设计,使谐振频率精准匹配目标检测范围(通常5Hz-20kHz)。

对于传统机电式传感器,精密电火花加工(EDM)技术实现微孔阵列的制造。直径0.05mm的检测孔加工精度达IT5级,孔位定位误差不超过±2μm。配合超精密车削工艺,将传感器外壳的圆柱度控制在0.8μm以内,降低装配过程中的应力干扰。

三、多物理场耦合装配工艺

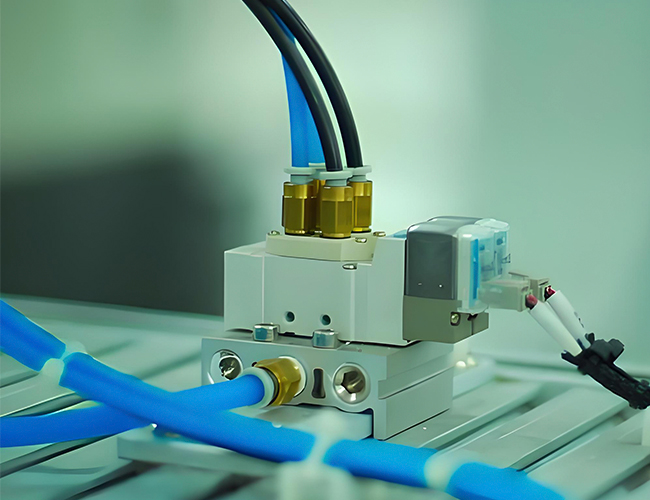

振动传感器的装配需解决机械、电学、热学等多物理场耦合问题。采用自动贴片机进行芯片级封装,贴装精度达到±15μm/3σ。导电胶固化过程中,通过PID温控系统将温度波动限制在±0.5℃,避免热应力导致的结构变形。

在电磁兼容性处理环节,采用磁控溅射工艺沉积μ金属屏蔽层,配合三维电磁场仿真,使传感器在50Hz-1GHz频段的电磁干扰抑制比提升40dB以上。关键部位的激光焊接工艺选用1070nm波长光纤激光器,焊缝深度一致性达98%,气孔率小于0.3%。

四、智能化校准与补偿技术

现代振动传感器集成嵌入式自校准模块,通过标准振动台产生0.1-100m/s²的精确激励信号。采用最小二乘法拟合频响曲线,自动修正灵敏度偏差,将非线性误差降至0.5%FS以内。温度补偿算法嵌入ASIC芯片,在-40℃至125℃工作范围内,实现0.01%/℃的温度漂移补偿。

基于机器学习的出厂检测系统,可同时采集1200个质量特征参数。通过特征工程筛选出18个关键参数(包括谐振峰偏移量、Q值衰减系数等),建立随机森林分类模型,检测效率较传统方法提升5倍,缺陷识别准确率达99.7%。

五、可靠性强化试验体系

振动传感器需通过严苛的环境适应性测试:

随机振动测试:20-2000Hz频段,3轴方向各持续120分钟

冲击试验:半正弦波冲击,峰值加速度3000g,脉宽0.3ms

湿热循环:40℃/95%RH至125℃/20%RH循环100次

采用加速寿命试验(ALT)方法,通过阿伦尼乌斯模型推算产品寿命。在双85条件(85℃/85%RH)下进行3000小时持续测试,确保MTBF(平均无故障时间)超过10万小时。封装气密性检测采用氦质谱检漏法,漏率指标小于5×10⁻⁸ Pa·m³/s。

技术迭代驱动产业升级

从纳米级材料加工到智能化检测系统,振动传感器制造正朝着高集成度、低功耗、自诊断方向发展。微机电系统(MEMS)与CMOS工艺的深度融合,使传感器尺寸缩小至3mm×3mm×1mm,功耗降至50μA以下。随着5G边缘计算与数字孪生技术的应用,未来振动传感器的加工工艺将实现设计-制造-运维的全链路数字化,为工业设备健康管理提供更精准的感知基础。

相关标签:

相关标签: