在现代工业制造领域,焊接工艺的精度与效率直接影响产品质量与生产成本。随着智能化技术的快速发展,焊接扫描传感器作为核心检测工具,正在重塑传统焊接流程。这种高精度设备通过实时数据采集与分析,为自动化焊接提供了全新的解决方案,成为工业4.0时代下制造业转型升级的关键技术之一。

一、焊接扫描传感器的技术原理与核心功能

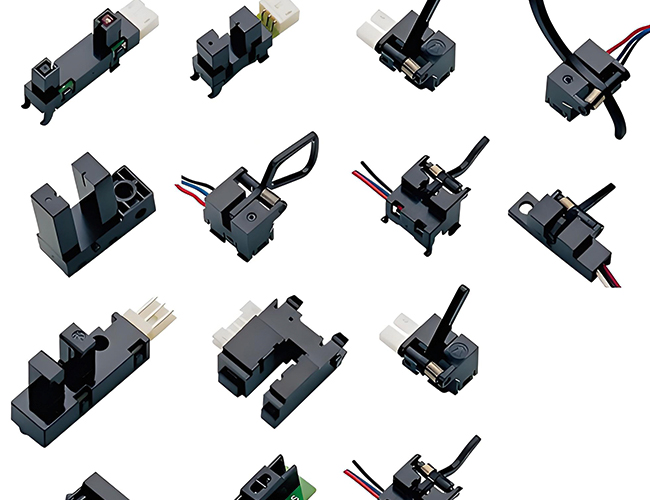

焊接扫描传感器通过集成光学系统、激光发射模块和高速数据处理单元,能够实时捕捉焊接过程中的动态信息。其核心技术在于利用激光三角测量原理,对焊缝位置、熔池形态、温度分布等参数进行非接触式监测。

在焊接过程中,传感器发射的激光束以特定角度扫描工件表面,通过接收反射光信号生成三维点云数据。结合算法模型,系统可实时计算焊缝的几何特征(如宽度、深度、错边量),并反馈至焊接机器人控制系统,实现动态路径修正。例如,在厚板多层多道焊场景中,传感器可自动识别前一道焊缝的余高,为下一道焊接提供精准的定位基准,将人工调整时间缩短90%以上。

相较于传统接触式检测设备,焊接扫描传感器的优势在于:

检测精度达到±0.05mm,适应0.1-50mm的焊缝宽度范围

扫描频率最高可达2000Hz,满足高速焊接需求

耐受1500℃以上高温环境,确保长时间稳定运行

二、行业应用场景与效率提升案例

1. 汽车制造领域

在新能源汽车电池托盘焊接中,铝合金材料的热变形问题长期困扰着生产效率。某车企引入焊接扫描系统后,通过实时补偿焊接变形量,将产品合格率从78%提升至98%。传感器在0.5秒内即可完成200mm长度焊缝的3D建模,指导机器人自动调整焊接参数,单件生产周期缩短22%。

2. 能源装备制造

在LNG储罐的纵环缝焊接中,某重工企业采用多传感器协同方案。主传感器负责焊缝跟踪,辅助传感器监测层间温度,使56mm厚钢板的焊接合格率提升40%,同时减少15%的焊材消耗。系统还能自动生成焊接质量报告,实现生产数据的全程可追溯。

3. 航空航天精密焊接

航空发动机涡轮叶片的修复焊接对精度要求极高,传统工艺的返修率高达35%。某研究院开发的自适应焊接系统,通过扫描传感器获取叶片表面拓扑数据,结合AI算法预测热影响区变化,将复杂曲面焊缝的成型精度控制在0.1mm以内,关键部件使用寿命延长3倍。

三、智能化升级中的技术突破方向

1. 多光谱融合检测技术

新一代传感器集成可见光、红外和紫外波段,可同步获取熔池形貌、温度场分布和气体保护效果。某实验数据显示,多光谱系统对气孔缺陷的检出率比单激光方案提高62%,特别适用于核电站管道的全位置焊接监控。

2. 边缘计算与实时反馈

通过内置FPGA芯片,传感器可在本地完成数据处理,将信号延迟降低至5ms以内。某船舶分段焊接案例中,边缘计算模块成功解决了大型结构件焊接时的通信延迟问题,使20米长焊缝的跟踪误差稳定在±0.3mm范围内。

3. 数字孪生系统集成

领先企业正在构建焊接数字孪生平台,扫描传感器采集的实时数据与CAD模型比对,可提前10秒预测焊接变形趋势。某压力容器制造商应用此技术后,工艺调试周期从14天缩短至3天,材料浪费减少18%。

四、设备选型与系统集成的关键考量

企业在选择焊接扫描传感器时,需重点评估以下维度:

环境适应性:IP67防护等级成为工业场景的基准要求,特殊行业需满足防爆认证

兼容性设计:支持EtherCAT、PROFINET等工业协议,确保与主流焊接机器人无缝对接

数据输出格式:点云数据、二维轮廓、三维模型等多模式输出,适应不同层级的质量分析需求

维护成本:模块化设计可使关键部件更换时间缩短至15分钟内,降低停机损失

系统集成阶段需注意激光入射角度优化,避免焊接飞溅和弧光干扰。某轨道交通车辆制造商的实践经验表明,将传感器安装于机械臂第6轴,配合35°倾斜角,可使有效检测区域扩大40%。

在智能制造浪潮推动下,焊接扫描传感器正从单一的检测工具进化为焊接质量控制系统的大脑。其带来的不仅是精度提升,更通过数据积累推动焊接工艺的持续优化。对于制造企业而言,合理应用该技术可构建从过程监控到质量预测的完整闭环,在提升市场竞争力的同时,为行业向数字化、网络化、智能化转型奠定关键技术基础。随着材料科学和人工智能的交叉融合,未来的焊接检测系统将具备更强的自主决策能力,持续推动现代制造业向更高精度、更优效率迈进。

相关标签:

相关标签: