轮胎是车辆与地面接触的唯一媒介,胎压的微小偏差都可能引发安全隐患。根据美国国家公路交通安全管理局(NHTSA)统计,每年因胎压异常导致的交通事故占比高达8%。作为胎压监测系统(TPMS)的核心部件,汽车打气压力传感器通过实时数据反馈,正在重塑现代车辆的主动安全体系。

一、压力传感器的技术演进与工作原理

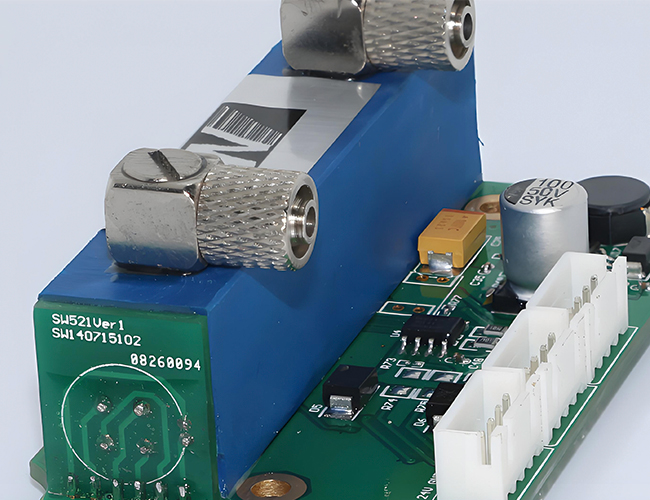

早期机械式胎压表依赖人工检测,数据滞后性明显。2000年后,半导体工艺的突破催生了MEMS(微机电系统)压力传感器,其核心是硅基压阻元件。当轮胎内部气压变化时,硅膜片产生微米级形变,压敏电阻的阻值随之改变,通过惠斯通电桥转化为电压信号。

无线传输技术的革新解决了供电难题。目前主流方案采用315MHz或434MHz频段,传感器内置的锂亚电池可维持5-8年续航。2025年宝马推出的iX系列首次应用能量收集技术,利用轮胎转动时的机械能为传感器供电,标志着无源化技术进入实用阶段。

二、多维度数据采集的突破性创新

新型传感器已突破单一气压监测功能,集成温度传感模块与加速度计。大陆集团开发的第三代TPMS可同步检测-40℃至125℃的胎内温度,配合三轴加速度计计算轮胎接地印痕形状。当轮胎出现单边磨损或动态失衡时,系统可提前300公里预警异常状态。

数据融合技术正在重构安全评估模型。博世推出的智能算法,可结合气压波动频率、温度梯度变化和车辆加速度数据,准确识别扎钉慢漏(0.05kPa/min)与季节性自然泄压(0.02kPa/min)的区别,误报率降低至0.3%以下。

三、复杂工况下的可靠性验证体系

严苛环境测试是确保传感器稳定的关键。行业标准要求器件在-40℃极寒和150℃高温环境下,连续工作500小时性能偏差不超过±1.5%。特斯拉Model Y的传感器经过72小时盐雾试验后,射频信号强度仍保持98%以上,满足海岸地区高腐蚀环境需求。

抗冲击性能直接影响设备寿命。采用航空级铝合金外壳的传感器可承受50G瞬时冲击,相当于以80km/h速度驶过15cm深坑洞的冲击力。米其林与英飞凌联合开发的纳米涂层技术,使传感器在碎石路面的抗磨损能力提升3倍。

四、智能化诊断与维护技术革新

自学习算法正在改变维护方式。奥迪e-tron的TPMS具备模式识别功能,可记忆不同驾驶风格下的胎压变化曲线。当检测到运动模式下胎压增幅异常时,会自动比对历史数据并提示检查悬挂系统,实现跨系统故障预判。

云端数据交互提升维保效率。丰田T-MATE系统可将胎压变化趋势上传至云端,结合4S店的维修记录,提前预判传感器电池寿命。当电压降至2.8V时,车机系统会精准提示剩余使用天数,避免突发性失效。

五、未来技术趋势与行业变革

材料科学的突破正在改写行业规则。石墨烯压力传感器的灵敏度达到传统硅基器件的20倍,可检测0.001kPa的微压变化。保时捷Taycan原型车搭载的柔性传感器厚度仅0.3mm,直接嵌入轮胎内壁,消除气门嘴处的信号盲区。

车路协同系统将拓展应用边界。大陆集团与华为合作的V2X方案中,胎压数据可实时上传至道路基站。当多辆汽车在同一路段出现相似胎压波动时,系统会自动预警路面异物,推动道路养护从被动响应转向主动预防。

从单纯的压力检测到综合安全评估,汽车打气压力传感器已进化成智能交通生态的关键节点。随着ISO 21450标准的全球推行,新一代传感器正在推动80%以上的乘用车标配智能胎压监测。这项技术的持续创新,不仅守护着单车的行驶安全,更在构建未来智慧交通的数据基石。当毫米波雷达与压力传感数据深度融合之时,零胎压事故的愿景或将照进现实。

相关标签:

相关标签: