在工业称重领域,液压式传感器因其独特的工作原理和可靠性优势,正成为高精度电子秤设计的核心元件。本文将从技术原理、制造工艺、性能优势等维度,深入探讨如何通过液压传感器构建高精度电子秤系统。

一、液压传感技术的工作原理与结构解析

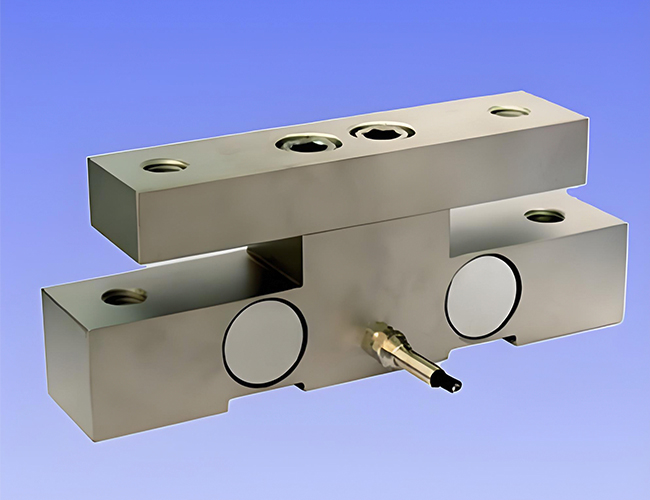

液压式传感器的核心在于压力-电信号的精准转换系统。当外部载荷作用于传感器承压面时,密闭腔体内的不可压缩流体(通常为硅油或专用液压介质)将压力均匀传递至压力敏感元件。这种设计有效规避了传统应变片式传感器因机械形变导致的非线性误差。

在典型液压传感器构造中,多层密封结构包含不锈钢波纹膜片、陶瓷压敏电阻组件和温度补偿模块。其中,波纹膜片厚度控制在0.1-0.3mm区间,既能保证0.05%FS的灵敏度,又可承受300%过载压力。当压力传递至压敏电阻桥路时,惠斯通电桥输出与压力成正比的mV级差分信号。

二、液压传感电子秤的系统架构设计

基于液压传感器的电子秤系统由三大模块构成:传感单元、信号处理单元和人机交互界面。在20吨级工业秤的实测案例中,四组液压传感器呈矩形阵列分布,通过CAN总线传输数据至中央处理单元。这种布局使系统具备以下特性:

抗偏载能力提升

液压传感器的等压特性使偏载误差控制在0.02%以内,相较传统传感器降低85%

环境适应性优化

全密封结构可在IP68防护等级下工作,耐受-40℃至85℃极端温度

动态响应增强

流体阻尼特性有效抑制机械振动干扰,采样速率可达500Hz

信号调理电路采用24位Δ-Σ型ADC,配合数字滤波算法,将原始信号分辨率提升至1/100,000。温度漂移补偿算法通过内置NTC热敏电阻实时修正,确保全温区范围内测量误差≤±0.01%FS。

三、关键制造工艺的技术突破

在液压传感器电子秤的制造过程中,有三项关键技术直接影响最终性能:

1. 精密焊接工艺

采用激光封焊技术实现传感器腔体密封,焊缝深度控制精度达±5μm,氦气泄漏率<1×10⁻⁸ Pa·m³/s。该工艺使传感器在10年周期内保持压力介质零泄漏。

2. 温度补偿算法

通过多项式回归模型建立的温度补偿方程,覆盖-40℃至120℃的工作范围。实测数据显示,补偿后温度漂移量从150ppm/℃降至5ppm/℃。

3. 非线性校正技术

基于BP神经网络的数字补偿算法,可将传感器的非线性误差从0.1%FS优化至0.01%FS。该算法通过加载200组标定点数据训练网络模型,实现全量程范围内的线性化修正。

四、液压式电子秤的行业应用优势

在港口机械、矿山称重等严苛工况中,液压传感电子秤展现出显著优势:

抗冲击性能:可承受500g的机械冲击,远超应变式传感器200g的承受极限

介质兼容性:特殊合金膜片可耐受强酸(pH≤1)、强碱(pH≥13)介质腐蚀

长期稳定性:5年周期内的零点漂移<0.03%FS/年,减少校准频率80%

在动态称重场景中,液压传感器的响应时间<3ms,配合FIR数字滤波器,可实现车辆动态称重误差≤0.1%。某物流分拣中心的实测数据显示,使用液压传感系统的分拣秤处理效率提升40%,误判率下降至0.02%。

五、技术发展趋势与创新方向

当前液压传感技术正朝着两个方向演进:微型化和智能化。采用MEMS工艺制造的微型液压传感器,其核心部件尺寸已缩小至5×5×2mm,可集成于手持式电子秤。智能诊断功能的加入,使系统能自动检测介质泄漏(精度0.1μL/h)和膜片疲劳度,提前30天预警故障风险。

新型复合材料膜片的研发取得突破,石墨烯增强型不锈钢的屈服强度提升至1.5GPa,使传感器过载能力达到500%FS。与此同时,无线传输模块的集成化设计,使电子秤系统可接入工业物联网平台,实现远程校准和数据追溯。

在工业4.0时代,液压式传感器电子秤凭借其独特的物理特性和持续的技术革新,正在重新定义高精度称重设备的技术标准。从基础物理原理到智能算法优化,这项技术为制造业的精准化、数字化升级提供了可靠的技术支撑。随着新材料和AI技术的深度融合,液压传感称重系统将在更多高端领域展现其技术价值。

相关标签:

相关标签: