热水器温度传感器原理

种类类型 | 2025-04-11 08:48:39 | 阅读数(729)

热水器温度传感器:精准控温背后的核心技术现代家用热水器的智能化与安全性,离不开其核心部件——温度传感器的精密控制。这个隐藏在热水器内部的关键元件,通过实时监测水温变化,为加热系统提供精准数据,确保用户获得稳定且安全的热水供应。本文将深入解析温度传感器在热水器中的技术原理、常见类型及维护要点。

一、温度传感技术的基础原理

在热水器的工作系统中,温度传感器承担着热能与电信号转换的核心任务。其工作原理基于材料的物理特性随温度变化的规律,通过测量电阻、电压或红外辐射等参数的变化,建立温度与电信号的对应关系。

1. 热敏电阻的核心作用

超过80%的家用储水式热水器采用负温度系数(NTC)热敏电阻作为传感元件。这类半导体材料在温度升高时电阻值呈指数级下降,当水温从20℃升至80℃时,其阻值可能从10kΩ骤降至1kΩ。控制系统通过分压电路实时采集电压变化,经模数转换后生成精准的温度数据。

2. 金属材料的温度响应特性

部分即热式热水器采用铂电阻(PT100/PT1000)传感器,其电阻与温度呈良好的线性关系。在0-100℃范围内,铂电阻的阻值变化率约为0.385Ω/℃,配合惠斯通电桥电路可实现±0.5℃的测量精度。

二、主流传感技术对比分析

不同热水器类型对温度测量有着差异化需求,主要传感技术呈现以下特点:

| 传感器类型 |

响应速度 |

测量精度 |

适用场景 |

| NTC热敏电阻 |

5-10秒 |

±1℃ |

储水式电热水器 |

| 铂电阻传感器 |

3-5秒 |

±0.3℃ |

燃气壁挂炉 |

| 热电偶传感器 |

1-3秒 |

±1.5℃ |

即热式热水器 |

| 红外非接触式 |

<0.5秒 |

±2℃ |

特殊高温检测场景 |

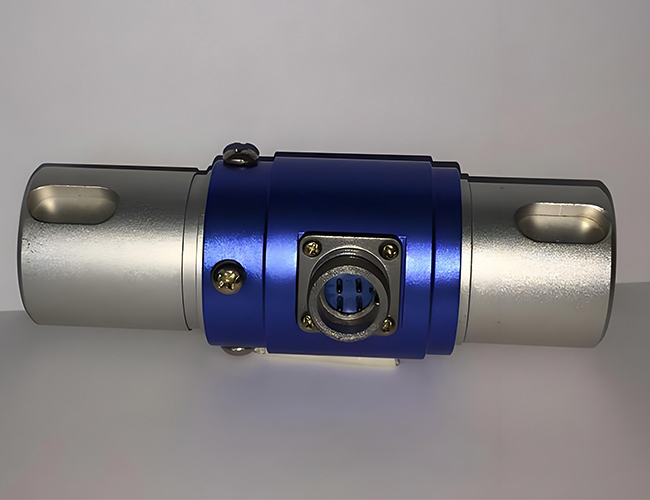

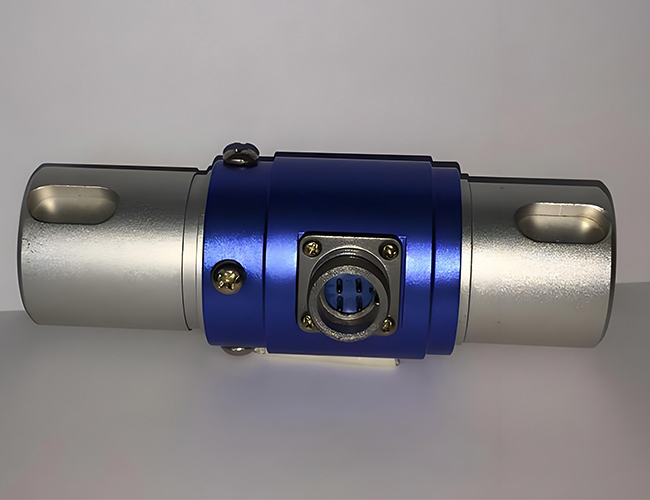

金属封装工艺的创新

最新一代传感器采用双层不锈钢封装技术,内部填充导热硅脂,既保证0.3秒级的热传导速度,又能有效抵御水垢侵蚀。某品牌实验数据显示,这种结构使传感器寿命从常规的3年延长至8年以上。

三、典型故障诊断与处理方案

温度传感器的异常表现直接影响热水器的工作状态,常见故障可通过系统表现进行初步判断:

1. E1错误代码解析

当控制系统检测到传感器阻值超出预设范围(通常<500Ω或>50kΩ),会触发开路/短路保护。此时应重点检查传感器引线连接处是否氧化,使用万用表测量室温下的标准阻值是否匹配(如25℃时10kΩ型号应为10±0.5kΩ)。

2. 温度显示漂移现象

若出现水温显示值与实际温差超过5℃,可能是传感器导热介质失效。拆解后可观察到封装外壳与感温头存在空隙,需重新填充导热硅脂并校准参数。

3. 加热周期异常

传感器响应延迟会导致加热器频繁启停。将传感器浸入40℃恒温水浴,用示波器观察信号波形,正常情况应在15秒内完成90%的信号变化。

四、维护优化与性能提升

定期维护可显著延长传感器使用寿命,建议每两年进行以下操作:

水垢防护处理

在硬水地区(水质硬度>200mg/L),使用食品级柠檬酸溶液(浓度5%)循环清洗,可去除探头表面的钙镁沉积物。某维修机构统计显示,定期清洗可使故障率降低67%。

电气性能检测

使用高精度万用表测量传感器在不同水温下的阻值曲线,对比厂家提供的RT表(电阻-温度对应表),偏差超过10%即需更换。

系统校准流程

高端热水器配备自动校准功能,手动校准需将传感器置于冰水混合物(0℃)和沸水(100℃)中分别设置基准点,确保全量程测量精度。

五、技术发展趋势展望

物联网技术的引入正在重塑温度传感领域:

自诊断传感器:集成MCU芯片,可主动上报老化系数(如NTC的B值偏移量)

多点阵列检测:在80L以上大容量热水器中布置3-5个传感节点,消除水温分层误差

无线传输模块:采用Zigbee协议实现传感器数据的远程监控,维修人员可通过异常数据图谱预判故障

实验数据显示,采用新型石墨烯涂层的传感器,其响应速度提升至传统型号的3倍,在即热式热水器中可将控温精度提高到±0.2℃。

温度传感器作为热水器的"神经末梢",其技术演进直接关系到能效等级与使用安全。了解其工作原理不仅有助于故障排查,更能帮助用户建立科学的使用习惯。随着材料科学与微电子技术的突破,未来温度传感系统将向着更高精度、更强耐用性和智能自维护方向发展,持续提升热水使用的舒适性与经济性。

相关标签:

相关标签: