在现代工业自动化、精密测量和智能制造领域,位移传感器作为关键感知元件,承担着将物理位移量转化为可量化电信号的核心任务。本文将从技术原理、类型划分到实际应用场景,系统梳理位移传感器的知识框架。

一、位移传感器核心分类与技术原理

位移传感器按照检测原理可分为五大技术流派,每种类型对应不同的物理特性应用场景:

1. 电感式位移传感器

通过电磁感应原理实现非接触式测量,利用线圈阻抗变化检测金属靶物的位移量。典型产品如差动变压器(LVDT),在±0.5μm分辨率下仍能保持稳定输出,适用于液压缸定位等工业场景。

2. 电容式位移传感器

基于平行板电容器原理,通过检测极板间距变化引起的电容值改变进行测量。其分辨率可达纳米级,在半导体晶圆检测、精密机床对刀系统中具有不可替代性。

3. 光电式位移传感器

采用光栅尺或激光干涉技术,通过光信号调制实现位移检测。绝对式光栅尺在数控机床位置反馈中可达到±1μm/m的定位精度,已成为精密制造的标准配置。

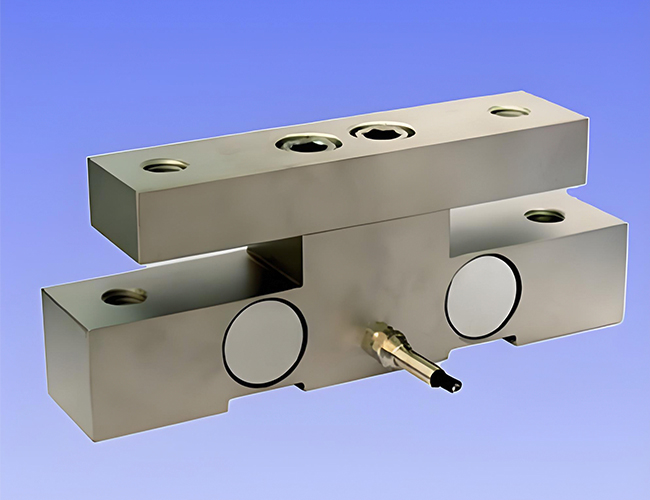

4. 磁致伸缩式传感器

利用铁磁材料的威德曼效应,通过磁波传播时间差计算位移。在液压系统行程检测中,典型产品如MTS传感器可在-40℃~85℃环境保持0.01%FS的线性度。

5. 超声波位移传感器

通过发射-接收超声波脉冲的时间差计算位移,特别适用于液体介质中的液位检测。最新型号在30米量程内可达到±1mm的检测精度。

二、关键参数选型矩阵

位移传感器的性能指标构成多维选择空间,需建立系统化的选型逻辑:

量程与分辨率平衡

在汽车白车身检测中,0-500mm量程配合0.01mm分辨率可满足焊接机器人定位需求;而微电子封装设备则需要0-10mm量程下0.1μm的超高分辨率配置。

动态响应特性

注塑机合模机构监测要求传感器具备5kHz以上的采样频率,以捕捉快速运动过程中的位移波动;桥梁健康监测则侧重长期稳定性而非瞬时响应。

环境适应性指标

航空航天领域需满足MIL-STD-810G振动标准,化工场所要求本质安全防爆认证,食品机械则需FDA认证的不锈钢封装结构。

输出信号匹配

PLC系统常选择4-20mA电流环输出,运动控制器偏好1Vpp模拟量,工业物联网场景则需直接支持IO-Link或EtherCAT协议。

三、典型工业应用场景解构

位移传感器的应用深度反映着行业的自动化水平:

智能制造单元

在六轴机器人末端执行器中,多维度位移检测构成闭环控制的基础。协作机器人关节处配置的微型传感器,在±180°旋转范围内实现0.01°的重复定位精度。

能源装备监测

风力发电机变桨系统采用冗余设计的位移检测模块,实时监控桨叶角度变化,确保在12m/s风速下的精准迎风调节。

轨道交通系统

高铁转向架安装多通道位移监控单元,持续采集悬架位移数据,通过边缘计算实现运行状态预测性维护。

四、安装校准与维护要点

规范的安装直接影响测量系统可靠性:

机械安装基准

激光位移传感器需保证测量轴线与运动轨迹的±0.5°角度偏差,接触式传感器需预加载10%量程的初始压力以消除间隙误差。

电气抗干扰设计

工业现场布线应遵循IEC 61000电磁兼容标准,模拟信号传输采用双绞屏蔽电缆,数字信号优先选择光纤传输方案。

全生命周期管理

建立基于ISO 13374的预测性维护体系,通过振动频谱分析和温度漂移监测预判传感器性能衰减趋势。

五、前沿技术演进方向

位移传感技术正在经历三大革新:

智能自诊断功能

集成MEMS芯片的智能传感器可实时监测自身温漂、零点漂移等参数,通过IEEE 1451标准接口上传设备健康状态。

多物理量融合检测

新一代传感器同时集成位移、振动、温度检测功能,在旋转机械监测中实现复合故障特征提取。

量子测量技术突破

基于量子隧穿效应的位移传感器原型机已实现亚纳米级分辨率,为超精密制造开辟新的可能。

位移传感器作为工业感知系统的"神经末梢",其技术发展始终与制造业升级同频共振。从微电子封装到重型装备制造,精准可靠的位移检测能力已成为衡量设备智能化水平的重要标尺。随着新材料、新原理的持续突破,位移传感技术必将为智能工厂构建更强大的感知维度。

相关标签:

相关标签: