在工业自动化、医疗设备、汽车电子等领域,压力传感器的可靠性直接取决于其外壳封装技术。外壳不仅是传感器的物理屏障,更是保障其长期稳定运行的核心载体。本文将深入探讨压力传感器外壳封装的材料选择、工艺设计及行业应用,揭示其在现代传感技术中的关键作用。

一、外壳封装:压力传感器的第一道防线

压力传感器的工作环境往往充满挑战:高温高压、化学腐蚀、机械振动等因素可能对敏感元件造成致命损伤。优秀的外壳封装需同时满足三重要求:

环境隔离能力

金属合金或工程塑料制成的壳体通过密封结构(如O型圈、激光焊接)阻隔水汽、灰尘、腐蚀性气体侵入,确保内部电路与外界环境完全隔离。例如,IP68级封装可在水下10米持续工作,MIL-STD-810G标准则能抵御盐雾腐蚀。

机械应力缓冲

采用弹性体填充材料(如硅胶灌封胶)吸收外部冲击能量,配合蜂窝状支撑结构设计,可将传感器承受的振动从20G降低至5G以下,显著提升设备在重型机械场景中的使用寿命。

热管理优化

通过铝合金壳体结合散热鳍片设计,使传感器的热阻系数降低40%,在-40℃至125℃宽温域内维持±0.1%FS的精度稳定性。部分航天级传感器更使用铜钨合金封装,实现200℃工况下的精准测量。

二、材料革命:从金属到复合材料的进化路径

1. 金属封装:工业场景的首选方案

不锈钢(316L/17-4PH):凭借18%铬含量和钼元素添加,在化工、海洋环境中耐蚀性提升3倍,表面硬度可达HRC40,适合石油管道压力监测。

钛合金(TC4):比强度是不锈钢的2倍,医疗领域利用其生物相容性制成植入式血压传感器,通过EBM电子束熔融技术实现0.05mm精密封装。

铝合金(6061-T6):轻量化设计使传感器重量降低60%,配合硬质阳极氧化处理,表面硬度达500HV,广泛应用于汽车涡轮增压监测。

2. 工程塑料:轻量化与成本平衡

PPS(聚苯硫醚):耐温指数220℃,在150℃机油环境中尺寸变化率<0.02%,成为发动机舱压力监测的理想选择。

PEEK(聚醚醚酮):透波率92%的特性使其在微波灭菌医疗设备中表现出色,抗伽马射线性能满足10^6 Gy辐照剂量要求。

LCP(液晶聚合物):通过模内注塑实现0.2mm超薄壁封装,配合金属化处理使EMI屏蔽效能达60dB,适用于5G基站气压补偿系统。

3. 陶瓷基复合材料:极端环境突破者

氮化铝陶瓷封装的热导率(170W/m·K)是氧化铝的7倍,热膨胀系数(4.5ppm/℃)与硅芯片完美匹配,使高温压力传感器在800℃燃气轮机中实现50000小时超长寿命。

三、先进封装工艺:精度与可靠性的双重保障

激光密封焊接

采用1070nm光纤激光器,通过光束摆动技术形成0.1mm宽的鱼鳞状焊缝,气密性达到5×10^-9 Pa·m³/s,远超氦质谱检漏标准。德国某厂商利用该工艺使油气管道压力传感器的MTBF(平均无故障时间)提升至15年。

纳米级涂层防护

原子层沉积(ALD)技术制备的20nm氧化铝薄膜,可将水汽透过率降低至0.01g·mm/m²·day。配合等离子体增强化学气相沉积(PECVD)氮化硅层,形成三维防护网络,有效抵御H2S酸性气体腐蚀。

3D打印拓扑优化

基于有限元分析的晶格结构设计,使用SLM选择性激光熔化技术制造的钛合金外壳,在同等强度下重量减少35%,固有频率提升至5000Hz,完美避开常见机械振动频段。

四、行业定制化封装方案解析

汽车电子领域

采用PA66+30%玻纤增强塑料,通过模内装配技术集成温度补偿芯片,使胎压监测模块在-40℃至125℃范围内的精度偏差控制在±1.5kPa。大众ID.4车型的TPMS系统即采用此方案,实现0.05%FS的年漂移率。

医疗设备方向

医用级聚碳酸酯外壳通过ISO 10993生物相容性认证,配合UV固化胶粘接工艺,使血压传感器可耐受132℃高温蒸汽灭菌1000次。美敦力公司据此开发的植入式颅内压监测装置,在人体内稳定工作周期超过5年。

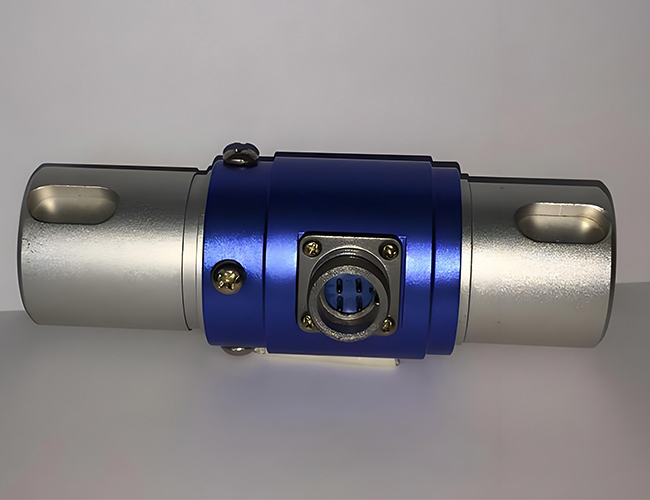

工业物联网场景

铸铝外壳内置LoRa模组与能量收集模块,通过M12航空插头实现IP69K防护,在智能水表中成功应对10Bar水锤冲击。某智慧水务项目应用该方案后,数据采集成功率从87%提升至99.6%。

五、未来趋势:智能封装与功能集成

自感知封装系统

嵌入式FBG光纤光栅可实时监测壳体应变,当封装结构出现微裂纹时,系统提前3个月预警,避免突发故障。欧洲某风电企业应用该技术后,叶片压力传感器的维护成本降低42%。

能源自主型封装

集成压电材料的壳体可将机械振动转化为电能,配合超级电容储能模块,使无线压力传感器彻底摆脱电池限制。实验数据显示,在30Hz振动环境下可产生5mW持续功率。

AI驱动的封装设计

基于深度学习的多物理场仿真平台,可在48小时内完成传统需3个月的封装优化迭代。某航天机构利用此技术,将火箭发动机压力传感器的耐高温性能提升300℃。

在传感器技术日新月异的今天,外壳封装已从简单的保护部件进化为决定产品竞争力的核心技术。只有深入理解材料特性、工艺边界与场景需求,才能在精度、可靠性与成本之间找到最佳平衡点。随着智能制造与新材料技术的突破,压力传感器封装必将开启更精密、更智能的新纪元。

相关标签:

相关标签: