在工业自动化与精密测量领域,光电位移传感器作为核心技术部件,已成为高端制造业的"隐形冠军"。聚焦东北亚产业带,日本与韩国企业凭借持续的技术迭代与场景化创新,在全球高精度传感器市场中占据领先地位。本文将从核心技术、行业应用及产业链布局三个维度,解析日韩头部企业的竞争优势。

一、精密光电子技术的代际跃迁

日本企业以基恩士(KEYENCE)为代表,开创了非接触式激光三角测量法的商用化先河。其LKG系列传感器通过多波长干涉补偿技术,将线性度误差控制在±0.02%以内,在半导体晶圆检测场景中实现纳米级重复精度。韩国三星机电则突破传统光电二极管局限,开发出CMOS图像传感器与AI算法融合的SmartVision系统,在动态测量场景中将采样频率提升至50kHz。

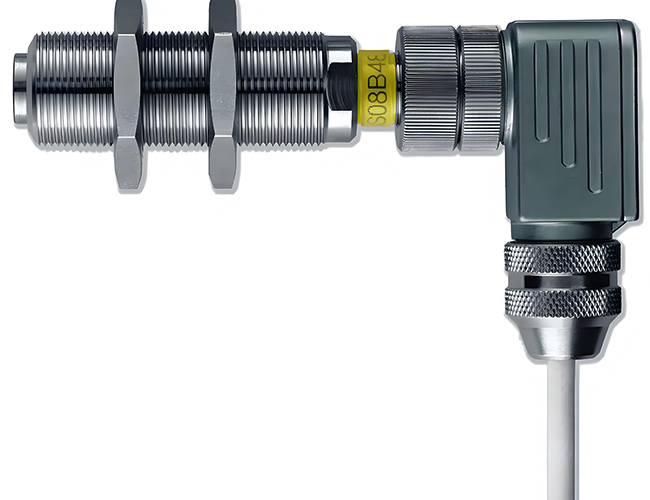

微机电系统(MEMS)工艺的引入带来结构革新。欧姆龙(OMRON)的ZX2-T系列采用全密封不锈钢腔体设计,在汽车焊装车间的高温油污环境中仍能保持IP67防护等级。韩华精密机械独创的蓝光LED光源技术,将有效检测距离延长至300mm,成功应用于面板行业大尺寸玻璃基板的对位检测。

二、垂直行业解决方案的深度定制能力

在汽车制造领域,日本索佳(SOKKIA)开发出多探头阵列系统,可同步采集车身2000余个关键点的三维坐标数据,支持柔性产线的快速换型。韩国LG伊诺特为锂电行业定制的真空腔体内置型传感器,在极限真空度10^-3Pa环境下仍能保持0.1μm分辨率,突破传统设备在新能源电池卷绕工艺中的测量瓶颈。

医疗设备行业正经历精准化转型,基恩士的医用级光纤位移传感器通过生物相容性认证,在骨科手术机器人末端执行器上实现亚微米级力反馈控制。韩国浦项制铁联合首尔大学研发的X射线辅助光电系统,将骨密度检测与关节运动轨迹分析融合,推动智能假肢领域的技术革新。

三、产业链协同创新的生态系统构建

日本产官学协同机制催生独特创新范式。东京大学先端科技研究中心与阿尔卑斯阿尔派(ALPS ALPINE)共建的联合实验室,在光子晶体光纤领域取得突破,其新型传感器功耗降低60%的同时,温度漂移系数改善两个数量级。韩国政府主导的"智能传感器2030"计划,已促成47家企业与科研机构的联合攻关,在MEMS晶圆级封装技术上实现关键突破。

智能制造时代的供应链重构中,日企展现出敏捷响应能力。米思米(MISUMI)的模块化传感器组件库,可组合出380种工业场景解决方案,交付周期缩短至72小时。韩国科施(COEX)建立的云端参数配置平台,支持用户在线生成定制化固件,将产品适配周期从6周压缩至3个工作日。

面对工业4.0的深化发展,日韩企业正从三个方向构建新护城河:开发量子光学传感等前沿技术,布局AR/VR等新兴应用场景,构建跨行业的物联网数据平台。这些战略布局不仅巩固了其在传统制造业的优势地位,更在智慧城市、精准医疗等新基建领域开辟出增长极。全球传感器产业格局的重构,正在东北亚技术高地的创新裂变中加速演进。

相关标签:

相关标签: