电动车后轮传感器是车辆动力系统和安全控制的核心部件之一。它通过监测轮速信号,为控制器提供数据支持,直接影响车辆的加速、制动和能量回收功能。一旦传感器出现故障,不仅会引发骑行异常,还可能隐藏安全隐患。本文将系统讲解如何自主完成电动车后轮传感器的诊断与更换。

一、后轮传感器故障的典型表现

1. 骑行状态异常

当仪表盘显示速度波动频繁(例如静止时显示5km/h,加速时数值跳跃)或动力输出出现间歇性中断,需优先排查传感器问题。部分车型会在传感器失效时触发故障代码,如E-08、E-15等,可通过说明书查询具体含义。

2. 动能回收功能失效

搭载能量回收系统的电动车,在传感器损坏时可能出现滑行状态下电量无法回充的现象。测试时可选择下坡路段滑行,观察仪表盘电量指示是否变化。

3. 物理损伤痕迹

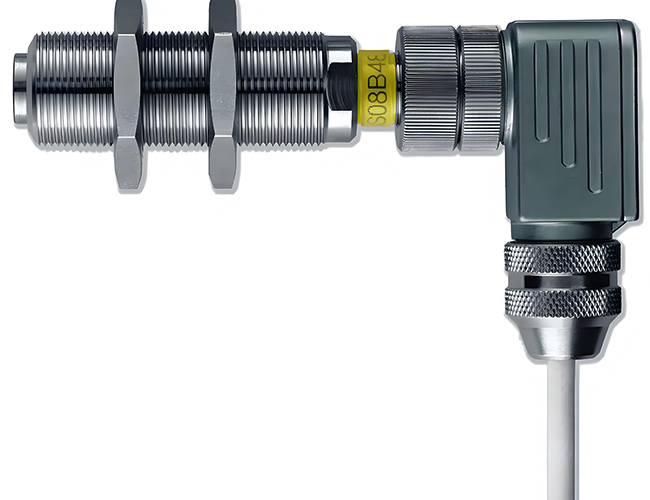

拆解检查时,重点观察传感器表面是否开裂、磁钢圈是否脱落或吸附金属碎屑。使用万用表测量传感器阻值(正常范围通常为800-1500Ω),若数值异常或完全断路即可判定故障。

二、更换前的准备工作

1. 工具清单

8mm/10mm套筒扳手(根据车型螺丝规格选择)

十字/一字螺丝刀组合

尖嘴钳(用于整理线束)

数字万用表(检测信号输出)

耐高温润滑脂(涂抹于磁钢表面防锈)

2. 配件匹配原则

不同品牌电动车传感器存在插头型号、线序排列差异。拆卸旧件时需记录:

线缆颜色与控制器接口的对应关系

传感器固定孔位间距(常见规格为25mm/30mm)

磁钢圈齿数(通常为32/48齿)

三、传感器更换标准化流程

1. 拆卸旧传感器

断开电源:关闭车辆总开关,拔下电池组插头

拆除挡泥板:使用螺丝刀卸下固定螺丝,暴露传感器安装位置

分离线束:用尖嘴钳轻压插头卡扣,避免直接拉扯线缆

2. 清洁安装基面

用无水酒精擦拭电机端盖,去除油污和铁屑。检查磁钢圈固定是否牢固,若有偏移需重新校准位置(磁钢与传感器间隙应保持在0.5-1mm)。

3. 新传感器安装技巧

按原孔位固定传感器,先手动预紧螺丝

使用扭矩扳手以3-5N·m力度锁紧(过度用力可能导致外壳变形)

按颜色标记连接控制器,用扎带固定多余线束

四、功能测试与参数校准

1. 静态检测

接通电源后,转动后轮观察仪表盘速度显示。正常状态下,低速转动时应能捕捉到速度变化。若数值无反应,需重新检查插头接触或传感器间隙。

2. 动态路试

选择平坦路面以20km/h匀速行驶,测试以下指标:

加速时动力输出线性度

刹车时ABS/EBS系统介入响应速度

能量回收系统的触发灵敏度

3. 霍尔相位角校正(进阶操作)

部分车型更换传感器后需通过控制器学习模式匹配信号相位:

撑起车架使后轮悬空

打开电门锁后快速转动转把三次

等待电机自动识别霍尔序列(成功时蜂鸣器提示)

五、延长传感器寿命的维护策略

防水处理:在插头处涂抹硅基密封胶,防止雨天进水氧化

磁钢保养:每2000公里清理磁隙间的金属碎屑,避免信号干扰

负载管理:避免超载行驶导致传感器持续高负荷工作

振动防护:定期检查固定螺丝,加装橡胶垫片缓冲冲击力

六、常见操作误区解析

误区1:依赖胶水固定传感器

部分用户为防脱落使用AB胶加固,但胶体硬化后可能挤压传感器导致内部元件损坏。正确做法是选择原厂螺丝并配合弹簧垫片锁紧。

误区2:忽视磁钢圈同步更换

长期使用的磁钢可能出现退磁现象。建议更换传感器时,用高斯计检测磁通量(正常值>800mT),低于标准值需整体更换。

误区3:误判控制器故障

若更换传感器后问题依旧,可使用示波器检测信号波形。正常状态下,轮子转动时应输出0-5V方波信号,无信号则可能是控制器内部电路故障。

掌握科学的检测方法和规范的操作流程,可显著降低电动车后轮传感器的维修成本。建议用户建立定期检测机制,在首次出现异常征兆时及时干预,避免连带损坏电机或控制器。对于集成度较高的新型电动车型,若缺乏专业设备支持,仍建议寻求品牌售后技术支持。

相关标签:

相关标签: