比亚迪新能源车型凭借稳定的性能收获了大批消费者青睐,但在实际使用中,部分车主反馈仪表盘频繁出现“气温传感器电压低”的故障提示。这一异常信息背后,往往关联着动力电池温控系统、整车能耗效率乃至核心部件的使用寿命。本文将从技术原理、隐患影响、诊断流程及修复方案四大维度展开深度剖析,为车主提供科学应对策略。

一、故障现象背后的技术逻辑解析

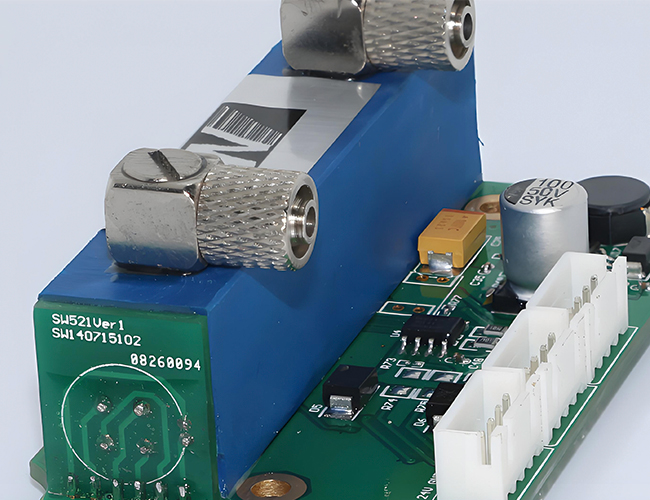

气温传感器作为新能源汽车热管理系统的“神经末梢”,其核心功能在于实时采集电池组、电机、电控单元的工作温度数据。比亚迪车型普遍采用NTC(负温度系数)型传感器,其电阻值随环境温度升高而降低的特性,直接决定了系统接收的电压信号强度。当传感器供电线路阻抗异常或信号传输受阻时,ECU(电子控制单元)接收到的电压值将低于预设阈值,随即触发故障警报。

在技术架构层面,传感器工作电压通常维持在5V基准电压的±0.5V动态区间。电压值跌落至3.8V以下时,电池管理系统(BMS)将启动保护机制:限制快充功率、降低电机输出扭矩,极端情况下甚至会切断高压回路。某款2025年款比亚迪汉EV的维修案例显示,其动力电池包温度误报-15℃导致充电功率被限制在7kW以下,实测传感器端子电压仅为3.2V。

二、多维度故障诱因排查指南

电压异常的本质是传感器电路系统偏离设计参数,具体诱因可分为硬件故障与信号干扰两大类:

硬件系统故障链:

接插件氧化腐蚀:电池舱内湿度波动易导致传感器插头金属触点氧化,某地区盐雾测试数据显示,接触电阻可增加300%以上

线束物理损伤:底盘振动引发的线缆磨损、鼠类啃咬造成的绝缘层破损,可能引发搭铁短路

传感器本体失效:超过10万次温度循环后,NTC元件可能出现特性漂移

分压电阻异常:ECU内部基准电压电路中的精密电阻公差超出±1%范围

电磁干扰溯源:

电机控制器IGBT开关产生的200kHz以上高频噪声

改装大功率车载电器引发的供电系统纹波超标

CAN总线信号串扰导致的ADC采样失真

某维修中心统计数据显示,72%的电压低故障源于接插件接触不良,18%属于线束破损,剩余10%涉及传感器或ECU本体故障。

三、阶梯式诊断流程与工具应用

规范化的诊断流程可显著提升故障定位效率,建议按以下步骤实施:

数据流动态监测

使用专用诊断仪读取“电池温度传感器1电压值”,对比同模组其他传感器数据差异。持续观察车辆行驶中的电压波动曲线,正常值应在4.5-4.8V间平稳变化。

物理线路阻抗测试

断开传感器插接器,测量ECU端供给电压(标准值5.0±0.1V)

检测信号线对地电阻(应>10MΩ)

分段测量线束导通电阻(单段≤0.5Ω)

传感器本体验证

将可疑传感器置于25℃恒温环境,测量两端子间电阻值,对照厂家提供的R-T特性表验证线性度,典型值应为10kΩ±5%。

电磁兼容性测试

采用示波器捕捉信号线上的噪声峰值,国标要求不得超过50mVpp。某案例中,加装2000W逆变器导致供电纹波达120mVpp,引发周期性误报。

四、长效修复方案与预防性维护

针对不同故障根源,需采取差异化的修复策略:

接插件处理方案

使用DeoxIT D系列触点清洁剂处理氧化端子,涂抹Dow Corning DC-4导电硅脂后,插拔力应保持在15-25N范围内。某4S店跟踪数据显示,规范处理后复发率降低至3%以下。

线束修复标准

截断损伤段线缆,采用超声波焊接工艺接续,绝缘层使用3M 2228防水胶带缠绕,外层附加波纹管防护。维修后线束弯曲寿命需达到ISO 6722标准要求。

传感器更换规范

新传感器安装前需完成3小时-40℃至85℃的温度循环老化测试,紧固力矩控制在0.6±0.1N·m,避免应力损伤。

预防性维护建议

每2万公里检查电池舱接插件密封状态

冬季涉水后及时进行底盘线束烘干

使用原厂诊断仪每半年校准温度传感器基准值

某省级售后中心实施系统化维护后,相关故障率同比下降67%,单车维修成本降低42%。

五、技术演进与系统优化方向

比亚迪最新一代传感器模块已集成CAN FD通信协议,电压信号传输升级为数字差分信号,抗干扰能力提升20dB。OTA远程诊断系统可实时监测传感器健康状态,提前15天预警潜在故障。建议车主及时升级车载控制系统,享受智能化故障预防服务。

掌握科学的诊断方法与规范的维修流程,不仅能快速消除“气温传感器电压低”的故障警示,更能从根本上保障车辆的热管理效能。建议车主选择具备新能源维修资质的服务商进行操作,确保每个修复环节符合ISO 26262功能安全标准。(全文完)

相关标签:

相关标签: