在高度自动化的汽车制造车间,数以千计的传感器构成了现代工业的神经网络。从钢板冲压到整车质检,精密传感设备在0.1毫米级的精度尺度上把控着每个生产环节,推动着汽车制造业向"零缺陷"目标持续进化。

冲压环节的毫米级控制

金属板材成型过程中,激光位移传感器以0.01mm分辨率实时监控模具运动轨迹。当800吨压力机进行复杂曲面冲压时,16组阵列式压力传感器同步采集接触面压强分布,配合伺服控制系统动态调整冲压参数。某德系品牌应用多光谱检测系统后,车门覆盖件回弹误差降低至±0.15mm,材料利用率提升3.2%。

焊接工艺的智能升级

白车身焊接工位上,红外热成像传感器以30Hz频率扫描2000个焊点温度曲线。当检测到温度偏差超过设定阈值时,系统在0.5秒内自动补偿焊接电流。某新能源汽车厂引入3D视觉引导系统后,底盘合装定位精度达到±0.05mm,焊接缺陷率下降至0.12‰。

涂装车间的环境控制

喷涂机器人搭载的静电传感器可实时监测涂料微粒带电状态,确保90%以上的涂料附着率。VOC浓度监测阵列每隔15秒采集车间20个监测点的有机挥发物数据,联动新风系统将污染物浓度控制在5mg/m³以内。某日系工厂采用湿度梯度控制系统后,漆面桔皮缺陷减少42%,能耗降低18%。

总装环节的精准装配

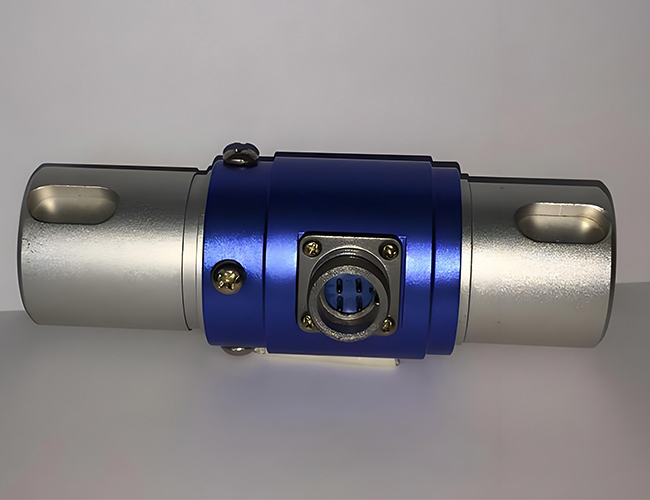

在动力总成装配工位,智能扭矩传感器以0.1N·m精度记录每个螺栓的拧紧曲线,完整数据包包含拧紧角度、最终扭矩、旋转速度等12项参数。某豪华品牌引入光学对位系统后,发动机悬置安装位置偏差控制在±0.3mm,整车NVH性能提升15%。

质量检测的全面进化

白光三维扫描系统以0.02mm点距重建车身表面数据云,20分钟内完成全车2000余个特征尺寸比对。新型超声波探伤仪可识别深度0.1mm的焊接微裂纹,检测灵敏度较传统设备提升5倍。某电动汽车企业应用激光雷达SLAM技术,实现整车间隙面差自动检测,质检效率提升300%。

智能工厂的感知网络

现代汽车工厂部署的工业物联网系统,将8000余个传感器节点整合为有机整体。振动传感器阵列实时监测冲压设备状态,提前48小时预测机械故障;视觉检测数据与MES系统联动,实现质量问题的秒级追溯。某智能制造示范基地通过多源数据融合,将设备综合效率提升至92%,质量成本下降27%。

传感技术的未来趋势

微型MEMS传感器正在突破体积限制,纳米级应变片可植入模具内部监测微观形变。量子传感技术实验室数据显示,基于冷原子干涉的加速度传感器精度已达10^-9g量级。石墨烯气体传感器响应时间缩短至0.8秒,为涂装车间VOC控制提供新方案。随着5G+边缘计算技术的普及,未来焊接机器人将实现20ms级的闭环控制响应。

汽车制造业的进化史,本质上是一部传感技术的突破史。从机械时代的千分表到智能工厂的量子传感,这些工业"神经元"正在重新定义精密制造的边界。当每辆汽车搭载的300余个车载传感器驶出工厂时,它们的"诞生见证者"——数以万计的工业传感器,已在生产线上开始迎接下一辆完美座驾的诞生。

相关标签:

相关标签: