在工业自动化、工程机械、智能装备等领域,精准的力学测量是实现设备高效运行与安全控制的核心环节。作为力学传感技术领域的创新代表,华兰海柱式传感器凭借其独特的结构设计与技术优势,为多行业提供高精度、高稳定性的力学测量解决方案。本文将从技术原理、应用场景与行业价值三个维度,解析这一产品的核心竞争力。

一、突破传统结构:柱式传感器的创新设计理念

传统力学传感器受限于结构设计与材料性能,在复杂工况下易出现信号漂移、抗干扰能力不足等问题。华兰海柱式传感器通过四维力学解耦技术,对柱体结构进行拓扑优化设计,使传感器在承受轴向载荷时,能够有效消除横向力、弯矩等非测量方向力的干扰。这种创新的结构设计使得传感器在动态载荷环境下仍能保持±0.03%FS的高精度输出。

在材料选择上,产品采用航空级钛合金作为弹性体基材。通过真空热处理与表面离子渗氮工艺,材料的屈服强度提升至1200MPa以上,同时具备优异的抗腐蚀性能。实验室数据显示,在盐雾试验(ASTM B117标准)中持续1000小时,传感器关键部件未出现任何腐蚀迹象,确保在海洋工程、化工设备等严苛环境下的长期可靠性。

二、全场景覆盖:从工业自动化到智能装备的深度应用

1. 工程机械领域的动态监测

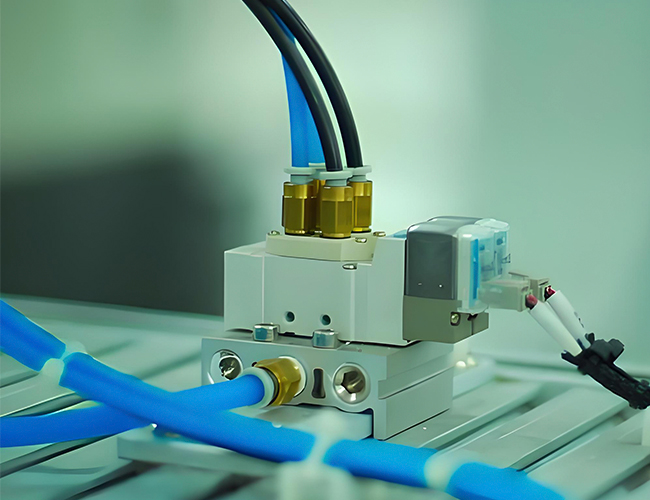

在起重机、挖掘机等重型设备中,华兰海柱式传感器被集成于液压系统与传动机构的关键节点。其200%过载保护能力可有效应对设备作业时的突发冲击载荷,配合IP67防护等级,即便在暴雨、粉尘等恶劣工况下,仍能实时反馈吊装重量、液压压力等核心参数。某港口起重机项目应用案例显示,传感器连续工作18000小时后,测量误差仍控制在0.05%以内。

2. 汽车制造中的精准测试

在新能源汽车的碰撞试验台、电池包压力测试系统中,传感器通过多通道同步采集技术,可同时捕捉X/Y/Z三轴力学变化。其内置的温度补偿算法,能够在-40℃至85℃的宽温范围内保持输出稳定性,为车身结构优化、电池安全评估提供关键数据支撑。

3. 智能仓储的自动化升级

在AGV搬运机器人、立体库堆垛机等智能装备中,传感器的毫秒级响应速度与CAN总线通讯协议的结合,实现了载重信息的实时交互。某智能仓储项目的实测数据显示,系统通过传感器反馈的载荷数据优化路径规划算法,使整体作业效率提升23%,设备能耗降低18%。

三、技术演进:从单一测量到智能物联的跨越

随着工业4.0的深入推进,华兰海柱式传感器已突破传统测量工具的定位,向智能化终端方向进化。最新一代产品集成了边缘计算模块,可通过内置算法对采集数据进行预处理,直接输出设备健康状态评估、剩余寿命预测等增值信息。在风电运维领域,传感器结合振动频谱分析功能,可提前48小时预警主轴轴承的早期故障,降低非计划停机风险70%以上。

在数据互联方面,产品支持OPC UA、MQTT等工业通讯协议,能够无缝接入SCADA、MES等管理系统。某汽车生产线上的应用案例中,200余个传感器节点构建的物联网系统,实现了生产节拍、设备负载等参数的云端可视化,帮助管理人员将设备综合效率(OEE)从76%提升至89%。

四、选择柱式传感器的关键考量维度

对于设备制造商而言,选择力学传感器需从三个维度进行专业评估:

环境适配性

需重点考察传感器的工作温度范围、防护等级(IP代码)、EMC抗干扰等级等参数。华兰海产品通过CE、RoHS等多项国际认证,在电磁兼容性测试中达到EN 61326-1标准。

动态响应特性

关注传感器的固有频率(≥3.5kHz)与采样速率(≥5kHz),这对注塑机合模力监测、冲压设备冲击力分析等高频动态测量场景尤为重要。

长期稳定性指标

建议查阅厂商提供的10年蠕变试验数据,优质传感器的零点漂移应小于0.02%FS/年。华兰海实验室的长期跟踪数据显示,其产品在持续载荷下的年漂移量仅为0.015%FS。

五、行业趋势:传感器技术的未来演进方向

随着新材料与人工智能技术的突破,柱式传感器正朝着三个方向加速进化:

微型化集成:MEMS工艺的引入使传感器体积缩小40%,同时支持应变计与信号调理电路的片上集成

自供电技术:通过压电能量收集装置,实现传感器在无线传输场景下的自持供电

数字孪生融合:内置设备数字指纹功能,可直接与三维仿真模型进行数据映射

作为行业技术引领者,华兰海已在这些领域布局23项核心专利。其与清华大学联合研发的智能自诊断传感器,可通过机器学习算法识别12种常见故障模式,推动设备维护从定期检修向预测性维护转型。

在智能制造与工业互联网深度融合的今天,华兰海柱式传感器不仅是一台测量仪器,更成为连接物理世界与数字系统的关键节点。通过持续的技术创新与场景深耕,这一产品正在重新定义工业测量的价值边界,为各行业的智能化升级注入核心动能。

相关标签:

相关标签: