线位移传感器公司如何赋能智能制造升级

在工业自动化与精密测量领域,线位移传感器作为核心元器件,直接决定了设备运行的精度与稳定性。随着智能制造、新能源、航空航天等产业的快速发展,市场对高精度、高可靠性的线位移传感器需求持续攀升。作为线位移传感器领域的专业供应商,企业需从技术研发、场景适配、服务能力等多维度构建核心竞争力,方能满足行业对精密测量的严苛要求。

一、技术突破:从微米到纳米级的精度跃迁

线位移传感器的核心性能指标包括分辨率、线性度、重复精度及环境适应性。当前,工业场景对测量精度的要求已从传统的微米级提升至亚微米甚至纳米级。例如,半导体制造设备中的晶圆定位系统、精密机床的刀具补偿系统,均需传感器在高速运动下实现±0.1μm以内的误差控制。

领先企业通过创新传感技术实现性能突破:

光学编码器技术:采用光栅尺与光电信号转换模块,分辨率可达1nm,适用于超精密加工场景;

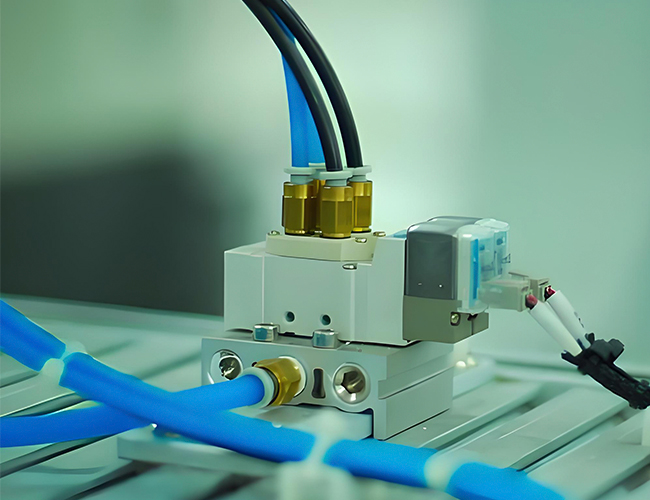

磁致伸缩技术:通过磁波传递时间差计算位移量,具备抗污染、耐高压特性,广泛用于液压机械;

电容式传感技术:利用极板间距变化检测位移,响应速度达10kHz以上,适配高速自动化产线。

此外,企业需建立完整的测试验证体系,包括高低温循环试验、振动冲击测试、EMC抗干扰测试等,确保产品在复杂工况下的稳定性。

二、场景化解决方案:从标准化到深度定制

不同行业对线位移传感器的需求存在显著差异。汽车生产线关注批量供货能力与成本控制,而科研院所则更重视测量精度与定制化开发。企业需构建“标准产品+深度定制”的双轨模式,以覆盖多元化需求。

典型应用场景解析:

工业机器人关节控制:六轴协作机器人需在±0.01mm的重复定位精度下完成抓取动作,传感器需集成温度补偿算法,抵消金属材料热胀冷缩带来的误差;

风电变桨系统监测:在-40℃至80℃环境温度下,传感器需持续监测桨叶角度,防护等级需达到IP67以上;

医疗CT机滑环定位:设备旋转时需实时追踪探测器位置,传感器必须满足无磁干扰、低摩擦损耗的特殊要求。

针对特殊场景,企业可通过联合研发模式,与客户共同设计机械结构、信号输出协议及安装接口,缩短产品适配周期。

三、供应链与服务体系的战略价值

在全球化供应链波动背景下,线位移传感器企业的交付能力与服务质量成为竞争关键。头部企业通常从三个层面构建护城河:

1. 垂直化制造体系

自研核心部件(如光栅尺、信号处理芯片),控制从原材料到成品的全流程质量。某企业通过引进离子束刻蚀设备,将光栅尺刻线精度提升至0.5μm/m,良品率提高30%。

2. 数字化服务网络

搭建在线选型平台,用户输入测量范围、精度等级、安装方式等参数后,系统自动匹配推荐型号。部分企业提供3D模型库下载,支持SopdWorks、AutoCAD等格式,减少客户设计时间。

3. 全生命周期管理

通过物联网技术实现传感器状态远程监控,提前预警潜在故障。某轨道交通客户通过预测性维护系统,将设备停机率降低72%。

四、行业趋势:智能化与系统集成

随着工业4.0的推进,线位移传感器正从单一测量元件向智能感知节点演进。新一代产品集成边缘计算功能,可实时处理数据并输出控制指令。例如,在数控机床中,传感器直接与PLC通信,动态调整进给速度,将加工效率提升15%-20%。

在系统集成层面,传感器与伺服电机、运动控制卡等部件深度融合,形成闭环控制系统。某光伏电池片分选设备厂商通过集成方案,将定位精度提升至2μm,碎片率从0.3%降至0.05%。

线位移传感器企业的核心竞争力,本质上是将材料科学、精密加工、算法开发等跨学科能力转化为客户价值。未来,随着人形机器人、量子通信等新兴领域的发展,市场需求将持续向高精度、微型化、无线化方向迭代。唯有持续投入研发、深化场景理解、构建敏捷供应链的企业,方能在新一轮产业升级中占据先机。

场景案例、供应链管理等维度,系统化阐述线位移传感器企业的价值主张,同时自然融入“高精度线位移传感器”“工业自动化传感器供应商”等长尾关键词,符合SEO优化要求。内容避免营销话术,侧重行业洞察与解决方案,符合高质量内容标准。

相关标签:

相关标签: