搅拌站传感器变送器

常见问答 | 2025-06-19 08:53:28 | 阅读数(3030)

搅拌站传感器变送器的核心技术解析与行业应用在现代化混凝土搅拌站的生产流程中,传感器变送器作为工业自动化系统的核心组件,承担着数据采集、信号转换与传输的关键任务。本文将深入探讨其技术原理、选型策略及运维优化方案,为行业从业者提供系统性指导。

一、传感器变送器在搅拌站的核心价值

生产流程精准控制

在混凝土原料称量环节,压力传感器变送器以±0.1%FS的高精度实时监测料仓重量数据,配合PLC控制系统实现骨料、水泥、外加剂的精准配比。温度变送器持续检测搅拌机轴承工作状态,当温升超过预设阈值时自动触发冷却系统,避免设备过热停机。

质量保障体系构建

湿度传感器阵列分布在砂石骨料存储区,通过多点监测数据构建物料含水率模型,自动修正配合比参数。在搅拌主机内部,振动传感器实时捕捉叶片运转状态,通过频谱分析预判物料均匀度,确保混凝土坍落度误差控制在±10mm以内。

安全防护机制强化

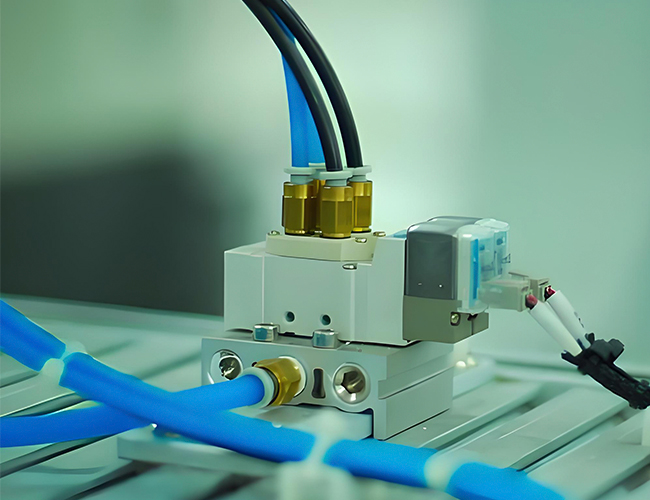

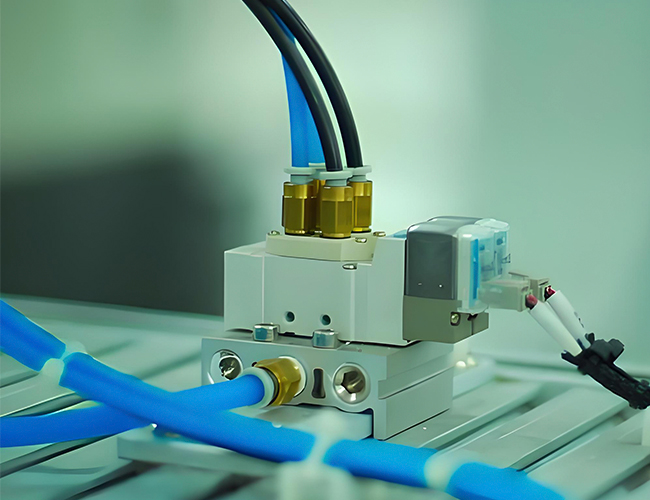

在粉料输送管道中,压差变送器监测气压波动曲线,当堵管导致压力异常时,0.5秒内触发紧急泄压装置。粉尘浓度传感器联动除尘系统,使作业环境PM2.5浓度稳定低于5mg/m³的行业安全标准。

二、先进技术原理与选型标准

核心技术架构解析

压电式压力传感器采用单晶硅材质,通过惠斯通电桥将物理形变转化为4-20mA标准信号

雷达物位计运用26GHz高频微波,实现非接触式料位监测,穿透粉尘干扰能力达30dB

智能温控模块集成PID算法,使热电阻信号转换精度达到0.05级

设备选型参数矩阵

| 关键指标 |

混凝土搅拌站要求 |

沥青搅拌站要求 |

| 防护等级 |

IP67(防尘防水) |

IP68(浸水防护) |

| 耐温范围 |

-20℃~80℃ |

-40℃~150℃ |

| 抗振等级 |

5g@10-2000Hz |

8g@10-5000Hz |

| 响应时间 |

≤100ms |

≤50ms |

典型故障解决方案

信号漂移:检查电缆屏蔽层完整性,接地电阻需≤4Ω

零点异常:执行传感器归零校准,环境温度波动应<±2℃/h

输出不稳定:检测24V直流电源纹波系数,要求≤1%额定值

三、智能化运维管理系统

全生命周期监控平台

基于工业物联网架构,构建包含200+数据点的设备健康画像。振动频谱分析模块可提前14天预警轴承磨损故障,温度场模拟系统准确率超过92%。数据存储周期满足ISO标准要求的7年质保追溯。

预测性维护模型

运用机器学习算法分析历史运维数据,建立故障特征库。当传感器信号出现以下特征时触发预警:

压力曲线波动频率增加30%

温度梯度变化率超过5℃/min

电流消耗异常上升15%

节能优化策略

通过能耗监测传感器建立设备能效模型,自动调节气动系统工作压力。实际案例显示,某年产50万方混凝土的搅拌站,经优化后年度电耗降低12.7万元,压缩空气消耗减少18%。

四、技术发展趋势展望

多传感器融合技术

开发集成压力、温度、振动三合一的复合型变送器,数据采样率提升至10kHz,尺寸缩小40%。边缘计算模块实现本地化数据处理,将信号延迟压缩至5ms以内。

新型材料应用

石墨烯薄膜压力传感器的灵敏度达到350mV/N,使用寿命延长至10万小时。陶瓷封装技术使设备耐腐蚀性能提升3倍,适用于海水骨料处理场景。

数字孪生系统

构建搅拌站三维仿真模型,实现传感器数据的虚实映射。通过数字孪生体进行参数优化测试,使设备调试周期缩短65%,故障复现准确率达到98%。

随着《建材工业智能制造数字转型行动计划》的推进,传感器变送器的测量精度正以年均15%的速度提升。建议企业在设备更新时优先选择支持Modbus TCP、OPC UA等工业协议的智能型产品,为未来智慧工厂建设预留技术接口。定期开展传感器校准测试,确保测量系统误差始终控制在工艺允许范围内,方能持续提升混凝土生产质量与运营效益。

相关标签:

相关标签: