在工业自动化、精密制造以及科研领域,温度监测的精度与可靠性直接影响着设备性能与数据价值。传统温度传感器受限于材质、环境干扰等因素,难以满足高精度场景需求。而棱镜温度传感器凭借其独特的光学原理与结构设计,正在成为温度监测领域的革新者。本文将从技术原理、核心优势、应用场景及未来趋势等维度,解析这一技术如何推动行业进步。

一、棱镜温度传感器的核心技术原理

棱镜温度传感器的核心设计基于光学折射率与温度变化的关联性。其工作原理可概括为以下步骤:

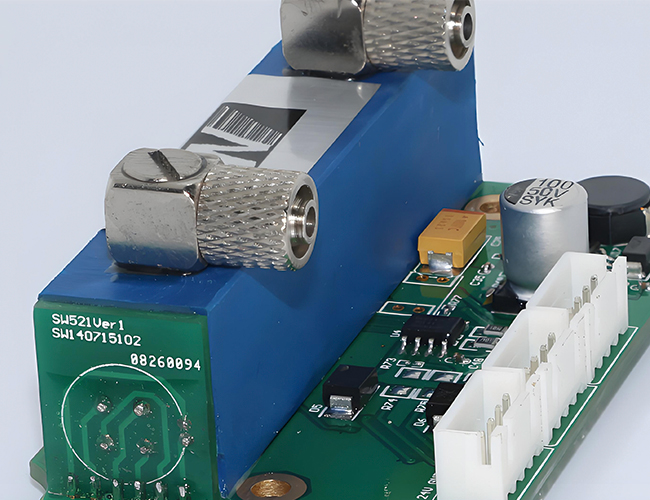

光学棱镜与温敏材料结合:传感器内部采用特殊光学棱镜结构,表面涂覆温敏材料(如热致变色聚合物或纳米金属氧化物)。

温度变化引发折射率偏移:当环境温度改变时,温敏材料的物理特性改变,导致棱镜的光折射率发生可量化的偏移。

光信号捕捉与转换:内置光电探测器实时捕捉折射光线的波长或相位变化,通过算法转换为高精度温度数据。

这一设计规避了传统电信号传感器的电磁干扰问题,同时通过非接触式测量减少了对被测物体的影响,尤其适用于微电子、生物医疗等敏感场景。

二、突破性优势:为何棱镜传感器更胜一筹

1. 毫秒级响应与微米级空间分辨率

传统热电偶或热电阻传感器的响应时间通常在秒级,而棱镜温度传感器通过光信号传输,可实现1ms以下的瞬时响应。例如,在半导体晶圆加工中,设备温度波动需在0.1秒内被捕捉,棱镜传感器的快速响应可避免微米级电路因温度异常导致的良率损失。

2. 宽量程与超高精度兼容

通过调整棱镜材质(如氟化钙、熔融石英)与温敏涂层,传感器可覆盖-200°C至2000°C的极端温度范围,精度可达±0.01°C。这一特性使其既能用于超低温液氮存储,也可胜任高温冶金炉的实时监测。

3. 抗干扰能力与长寿命设计

由于依赖光信号而非电信号,传感器对电磁场、腐蚀性气体、高湿度环境具有天然抗性。例如,在海上风电设备中,盐雾环境易导致金属传感器腐蚀,而棱镜传感器的全密封光学结构可将寿命延长至10年以上。

三、多行业落地:从实验室到工业现场的实践

1. 精密电子制造

在芯片封装过程中,温度梯度控制直接影响晶体管性能。某头部半导体企业引入棱镜传感器后,将晶圆加工良率提升3.2%,同时减少因温度过冲导致的材料损耗达15%。

2. 新能源电池管理

动力电池的热失控是电动汽车安全的核心隐患。棱镜传感器可嵌入电池模组内部,通过多点分布式监测,提前10-15分钟预警异常温升,为BMS系统提供关键数据支撑。

3. 生物医疗低温存储

疫苗、干细胞等生物样本需长期保存在-80°C以下。传统铂电阻在超低温下易出现漂移误差,而棱镜传感器在-196°C液氮环境中的长期稳定性误差小于0.05°C,大幅降低样本失效风险。

四、技术迭代方向与市场前景

当前,棱镜温度传感器正朝着微型化、智能化、多功能集成方向演进:

MEMS工艺推动传感器尺寸缩小至1mm³级别,可植入微型医疗器械;

AI补偿算法的应用,可自动校正环境气压、震动等因素对光学路径的干扰;

多参数融合设计(如同时监测温度、压力、形变)正在拓展其在智能工厂中的价值。

据MarketsandMarkets预测,2025-2028年全球高精度温度传感器市场年复合增长率将达8.7%,其中光学原理传感器份额有望从12%提升至25%。随着5G、物联网技术的普及,棱镜温度传感器将在智慧城市、航空航天等领域开启更广阔的应用空间。

精准温度数据的价值重构

从纳米级芯片到万吨级反应釜,温度不仅是物理参数,更是生产效率、安全性与成本控制的核心变量。棱镜温度传感器通过技术跨界创新,正在重新定义工业测温的精度上限与可靠性标准。对于企业而言,早期布局这一技术,或将赢得新一轮产业升级的主动权。

相关标签:

相关标签: