传感器与闭环控制:智能自动化系统的核心协同技术

description: 深度解析传感器与闭环控制在工业自动化中的协同作用,探讨其技术原理、应用场景及未来发展方向,揭示如何通过实时数据反馈提升系统控制精度。

keywords: 传感器技术,闭环控制系统,工业自动化,实时反馈,控制精度优化

传感器与闭环控制:构建智能系统的精密协作网络在工业4.0与智能制造浪潮中,生产线上机械臂的精准定位误差小于0.01毫米,新能源汽车的动力电池温差被严格控制在±0.5℃范围内,这些精密控制场景的实现,本质上依赖于传感器与闭环控制系统的高效协同。这两项技术的深度融合,正在重塑现代工业的控制逻辑。

一、传感器:工业系统的感知器官

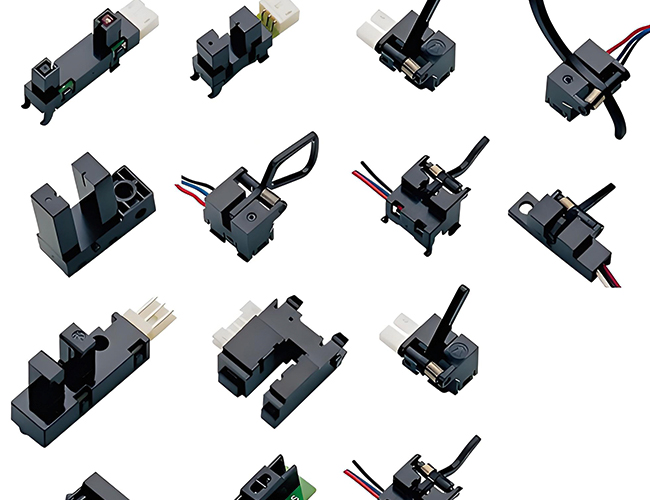

现代工业装备的感知能力已突破人类感官极限。激光位移传感器可实现纳米级形变检测,红外热像仪能捕捉0.05℃的温度变化,而MEMS惯性传感器则可感知设备0.001°的姿态偏移。在汽车制造车间,安装在焊接机械臂末端的六维力传感器,能够实时捕捉焊接压力、扭矩的细微波动,为质量控制提供关键数据支撑。

工业物联网场景中,多模态传感器网络正在形成立体感知体系。某光伏电池板生产线部署的2000+传感器节点,不仅监测生产参数,更能通过振动频谱分析预判设备故障。这种数据采集密度已从分钟级提升至毫秒级,为实时控制建立数据基础。

二、闭环控制:精准执行的神经中枢

经典控制理论中的PID算法在数字化时代展现出新的生命力。某半导体晶圆厂的温度控制系统,通过改进型模糊PID算法,将200℃工艺温区的波动范围从±1.2℃压缩至±0.3℃,使芯片良品率提升8%。这种动态调节能力,本质上是对传感器数据的智能化响应。

现代控制算法正在突破传统框架。基于模型预测控制(MPC)的注塑机压力系统,能够提前3个控制周期预测熔体流动状态,使产品重量误差稳定在±0.8g以内。在高速贴片机领域,自适应控制算法可根据视觉传感器的元件定位数据,实时修正机械手的运动轨迹。

三、协同效应:从数据到决策的闭环链路

在精密加工领域,某五轴数控机床通过融合振动传感器、温度传感器和位置编码器的多源数据,构建了切削过程的数字孪生模型。控制系统根据实时数据动态调整进给速度与主轴转速,将薄壁零件加工变形量降低62%,同时刀具寿命延长40%。

工业机器人领域呈现典型的多层闭环架构。协作机器人的六维力传感器与关节编码器构成底层控制环,确保0.02mm的重复定位精度;视觉传感器与路径规划算法组成上层决策环,实现动态环境下的自主避障。这种分层控制结构使生产效率提升35%的同时,将碰撞事故率降低至万分之一以下。

四、应用场景:多领域中的技术落地

在智能仓储系统中,AGV导航精度达到±5mm的关键,在于激光雷达与运动控制系统的毫秒级响应。当环境特征点云数据与预设地图出现2cm偏差时,控制系统能在50ms内完成路径重新规划,确保每小时120箱的搬运效率。

新能源领域的技术突破更具代表性。某储能电站的电池管理系统(BMS)集成了384个温度传感器和电压采集模块,构建了三级闭环控制体系:电芯级均衡控制将单体差异控制在5mV以内,模组级热管理使温差小于2℃,系统级功率调配响应时间缩短至100ms。

五、未来展望:智能化升级的技术融合

边缘计算正在重构控制架构。某钢铁厂在轧机机组部署的智能边缘控制器,能够本地处理12路振动传感器的4000Hz采样数据,将板材厚度控制的响应延迟从150ms降至25ms。这种边缘端的数据-控制闭环,显著提升了产线动态调节能力。

AI技术的渗透开启新可能。基于深度强化学习的锅炉燃烧控制系统,通过分析32个传感器的多维度数据,自主优化风煤比控制策略,使热效率提升2.3个百分点。在半导体封装环节,机器视觉与神经网络的结合,使贴装精度达到5μm级别。

从微型MEMS传感器到工厂级控制网络,从毫秒级响应到长期运行优化,传感器与闭环控制的协同创新持续突破物理极限。这种数据感知与智能决策的闭环,不仅是工业自动化的技术基础,更是智能制造系统向自主决策演进的关键路径。随着5G通信时延突破1ms门槛、量子传感器精度提升三个数量级,未来的智能控制系统将展现出更强的环境适应性和决策自主性。

相关标签:

相关标签: