油缸传感器作为液压系统中的关键组件,其信号输出的稳定性直接关系到设备运行效率与安全性。当设备出现动作迟缓、定位失准或系统报警时,“油缸传感器是否有信号”往往成为排查故障的核心问题。本文将从信号传输机制、异常原因、检测方法及解决方案四个维度展开分析,为工业领域技术人员提供实用参考。

一、油缸传感器信号传输的核心逻辑

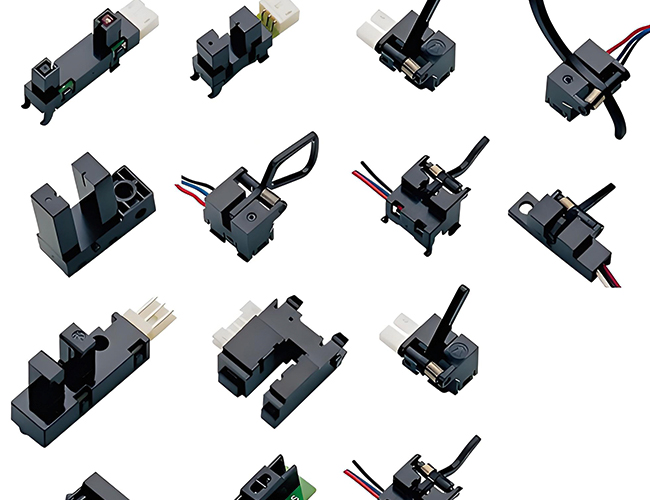

油缸传感器的核心功能是通过实时监测活塞杆位移或压力变化,将机械运动转化为电信号。常见的传感器类型包括磁致伸缩式、电位计式和霍尔效应式,其信号输出形式主要分为模拟量(4-20mA、0-10V)和数字量(脉冲信号、CAN总线)。

信号传输链路包含三个关键环节:

传感元件:通过磁环位置、电阻变化或磁场强度感知油缸状态;

信号转换模块:将物理量转化为标准化电信号;

控制系统接口:PLC或控制器接收并处理信号,驱动执行机构。

当传感器无信号输出时,需依次检查供电电压、线路连接、元件损伤及信号干扰源,而非仅局限于传感器本身。

二、信号异常的典型表现与潜在风险

油缸传感器信号丢失或波动会导致以下系统异常:

设备动作失控:液压缸无法按预设行程伸缩,出现位置漂移;

安全防护失效:过载保护、防碰撞功能因信号中断而触发误动作;

数据采集断层:SCADA系统缺失关键运行参数,影响故障预判。

某矿山机械案例显示,液压支架推移油缸因传感器信号间歇性中断,导致支架推移速度滞后于采煤机进刀速度,引发顶板支护失效事故。由此可见,信号稳定性对重型装备至关重要。

三、六大信号故障根源深度剖析

1. 供电系统异常

电压波动超出传感器耐受范围(±10%额定值);

电源线接触不良导致瞬时断电;

多传感器共用电源引发负载过载。

检测要点:用万用表测量供电端子电压,观察24小时电压曲线是否平稳。

2. 线路连接失效

航空插头氧化导致接触电阻增大;

屏蔽层破损引入电磁干扰;

线缆受挤压后内部铜丝断裂。

实测方法:使用导通测试仪分段检测信号回路阻抗,正常值应小于2Ω。

3. 传感元件失效

磁致伸缩波导丝受机械冲击断裂;

电位计碳膜磨损导致电阻值跳变;

霍尔芯片受高温影响发生热漂移。

诊断技巧:对比传感器空载/满载输出信号,异常波动超过5%即需更换元件。

4. 环境干扰叠加

变频器谐波通过地线耦合进入信号回路;

大功率电机启停造成共模电压突变;

传感器与动力线平行布线引发串扰。

优化方案:采用双绞屏蔽线(如Belden 8761),在PLC端加装信号隔离器。

5. 机械安装偏差

磁环与传感杆同轴度偏差>0.3mm;

传感器固定螺栓松动引发位置偏移;

油缸内泄导致活塞杆实际位移与信号不同步。

校准标准:使用激光对中仪调整安装位置,确保轴向偏差≤0.1mm。

6. 控制系统兼容性

控制器采样频率低于传感器刷新率;

信号类型与PLC模块输入规格不匹配;

软件滤波参数设置不合理掩盖真实信号。

匹配原则:选择信号周期小于控制器扫描周期1/3的传感器型号。

四、系统化检测流程与创新解决方案

1. 四级诊断法

一级:目视检查线缆外观与接头密封性;

二级:用示波器捕捉信号波形,识别噪声频率;

三级:替换法测试传感器本体功能;

四级:通过OPC协议读取控制器原始数据,排除软件故障。

2. 抗干扰技术升级

在信号回路中串联EMI滤波器(如Schaffner FN3280);

采用光纤传输替代传统电缆,规避电磁干扰;

应用无线传感器技术(如HBM DXKR43)简化布线结构。

3. 预防性维护策略

建立传感器工作电流、温度、振动量的基线数据库;

每2000小时清洁磁环表面铁屑,校准零点位置;

对使用5年以上的传感器进行介电强度测试。

五、智能化升级的技术拐点

随着工业物联网(IIoT)的发展,智能油缸传感器正从单一信号输出转向多维度感知:

边缘计算能力:内置MCU芯片实现信号预处理与故障自诊断;

多参数融合:同步输出位移、压力、温度数据(如Balluff BTL系列);

预测性维护:通过信号频域分析预判密封件磨损周期。

某汽车冲压线改造项目中,采用带IO-Link接口的智能传感器后,液压系统故障停机时间减少62%,备件更换周期预测准确率达89%。

油缸传感器信号问题本质上是机械、电气、控制多学科交叉的系统工程。技术人员需跳出“就传感器修传感器”的思维定式,从能量传输链、信号完整性、环境兼容性三个层面构建分析框架。随着智能传感技术的普及,信号监测正从被动响应转向主动预防,为液压系统可靠性提升开辟新路径。

相关标签:

相关标签: