合力士传感器:工业智能化时代的精密感知核心

在工业4.0与智能制造深度融合的今天,传感器作为连接物理世界与数字系统的关键纽带,已成为自动化产线、精密设备及物联网生态中不可或缺的组成部分。合力士传感器凭借其卓越的技术创新与场景适配能力,正逐步成长为工业传感领域的标杆品牌,为全球制造业的智能化升级提供精准可靠的感知解决方案。

一、高精度传感技术突破工业应用极限

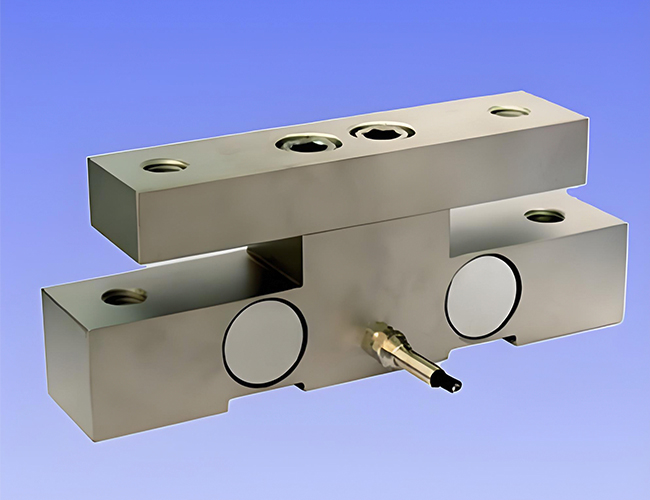

在精密制造、半导体封装、新能源设备等高端工业场景中,传感器需要同时满足微米级精度、高频响应及复杂环境耐受性的多重挑战。合力士传感器通过自主研发的多维信号处理算法,实现了对压力、位移、温度等参数的纳米级动态捕捉。其核心产品搭载的复合型敏感元件,能够在-40℃至120℃的极端温差环境中保持±0.05%FS的线性度,这种稳定性已通过德国TÜV实验室的连续3000小时老化验证。

更值得关注的是,合力士独创的智能补偿技术有效解决了传统传感器在长期使用中的零点漂移问题。通过嵌入式微处理器实时分析环境变量,系统可自动修正温度、湿度、电磁干扰等因素造成的测量偏差,这使得设备维护周期从传统方案的3个月延长至18个月,显著降低工业企业的运维成本。

二、模块化设计赋能柔性制造转型

面对汽车零部件、3C电子等行业日益增长的定制化需求,合力士传感器的模块化架构展现出强大的场景适应能力。其标准化的电气接口支持即插即用式安装,机械结构采用可拆卸的卡扣设计,允许用户在30分钟内完成传感器单元的更换或功能扩展。这种设计理念不仅缩短了设备改造周期,更使单条产线的产品切换时间平均减少47%。

在具体应用层面,合力士为某新能源汽车电池模组生产线提供的阵列式传感方案颇具代表性。通过部署128个微型力控传感器组成的监测网络,系统可实时捕捉每个电芯的装配压力曲线,配合边缘计算单元进行毫秒级的数据比对。该方案使产品不良率从行业平均的0.8%降至0.12%,同时将检测环节的人工参与度降低90%。

三、工业物联网生态中的协同创新

当单个传感器的效能提升遇到瓶颈时,合力士选择通过系统级创新开辟新赛道。其开发的H-Link工业协议打破了传统传感网络的传输壁垒,支持1000个节点设备在0.5ms周期内的精准时钟同步。这项技术使得大型数控机床的多轴联动控制精度提升至0.001mm级别,在航空航天精密部件加工领域获得突破性应用。

在数据价值挖掘方面,合力士构建的HS-Cloud工业分析平台已接入超过20万台设备传感器。平台运用机器学习算法建立的振动-磨损关联模型,可提前800小时预测机床主轴的失效风险,准确率达到92%。某重型机械制造商接入该系统后,年度非计划停机时间减少2100小时,相当于增加产值1.2亿元。

四、绿色制造趋势下的技术演进

随着全球碳中和进程加速,合力士在传感器能效管理领域取得重要突破。最新一代产品采用新型压电材料与低功耗电路设计,使工作电流降至传统产品的1/3。在光伏硅片分选设备中,这种改进使单台设备年节电量超过4000千瓦时。更令人瞩目的是,其研发的生物基材料封装技术,使传感器本体的可回收率达到85%,为电子废弃物处理提供了创新范式。

在新能源领域,合力士为氢燃料电池堆开发的专用压力传感模组,能够在2MPa工作压力下实现0.1%的测量精度,且耐受氢脆腐蚀环境。该产品已通过国家燃料电池汽车示范应用项目的严苛验证,成为氢能产业链国产化替代的关键组件。

五、全球化服务网络构建技术护城河

为支撑全球45个国家和地区的客户需求,合力士建立了三级响应服务体系:本地技术中心提供24小时在线支持,区域备件库保障48小时内紧急替换,德国工程技术团队负责复杂场景的方案定制。这种立体化服务架构,配合每年超过8%的营收再投入研发,使企业始终保持技术领先优势。

在质量标准建设方面,合力士不仅通过ISO/IEC 17025实验室认证,更主导制定了3项工业传感器行业标准。其产品在EMC抗干扰、机械冲击、盐雾腐蚀等62项检测指标上均超国际同类产品20%以上,这种严苛的质量管控使其成为多家世界500强企业的战略供应商。

感知技术驱动工业进化新范式

从单点技术创新到系统级解决方案,合力士传感器的发展轨迹印证了现代工业对感知技术的深层需求演变。在智能工厂、智慧能源、高端装备等重点领域,企业正通过持续的技术迭代与生态共建,重新定义工业传感器的价值边界。随着数字孪生、元宇宙等新技术的渗透,具备多维感知、自主决策能力的下一代传感器,必将成为推动制造业变革的核心引擎。

相关标签:

相关标签: