在智能制造、石油化工、能源监测等工业场景中,传感器如同设备的"神经末梢",实时采集温度、压力、振动等关键参数。然而,传感器供电问题却成为制约工业物联网发展的隐形瓶颈:偏远油井的无线传感器因电量耗尽导致数据断链,高空塔吊监测装置因频繁更换电池增加运维成本,地下管廊的环境传感器因供电不稳引发监测盲区。如何实现工用传感器的长效续航,正成为工业数字化转型必须攻克的技术高地。

一、低功耗设计的底层逻辑:从硬件到算法的全局优化

工用传感器的电量管理绝非单纯增加电池容量,而是一场贯穿产品全生命周期的技术革新。以某国际重工集团的振动监测传感器为例,其通过三大策略实现电池寿命延长至8年:

芯片级能效革命

采用RISC-V架构的定制化MCU芯片,在保持32位计算性能的同时,将动态功耗降低至传统ARM芯片的40%。配合0.1μA超低待机模式,使传感器在非采集时段进入"深度睡眠"。

自适应采样技术

开发基于工况识别的动态采样算法:当设备处于稳定运行状态时,采样频率自动降至1Hz;检测到异常振动波形时,立即切换至1kHz高频采集模式。该技术使某风电场的齿轮箱监测传感器年耗电量减少62%。

无线传输协议重构

针对工业现场多金属障碍物的环境特点,优化LoRaWAN协议的物理层参数。将单个数据包的传输时长从120ms压缩至35ms,传输功耗降低70%的同时,穿墙能力提升至传统Zigbee的3倍。

二、能量采集技术的突破:让设备实现"自供电"生存

当低功耗设计逼近物理极限,能量捕获技术为工用传感器开辟了全新供电路径。2025年德国工业展上,某企业展示的温差发电传感器模组,利用工业管道表面与环境温差产生电能,在50℃温差条件下可输出15mW持续功率,完全满足压力传感器的供电需求。这类技术的规模化应用正在改变行业格局:

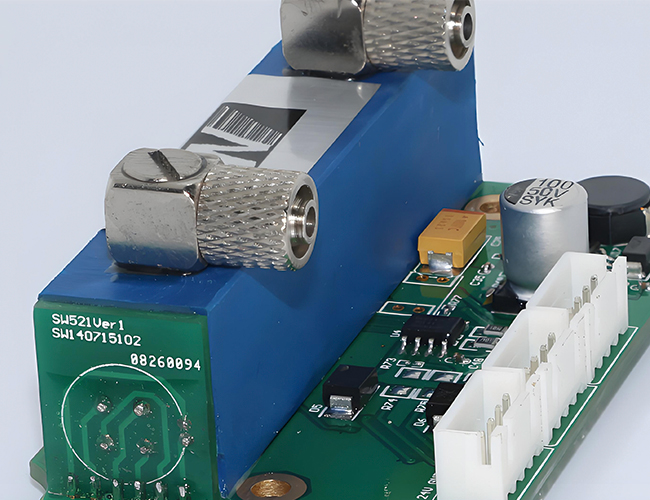

振动能量回收系统

安装在电机轴承座的压电陶瓷装置,将机械振动转化为电能。某石化泵机监测项目中,12mm×12mm的压电片在3000rpm转速下,每小时可产生2.3mWh电能,满足传感器80%的日常能耗。

射频能量捕获方案

通过定向天线收集工业现场既有无线电波(如WiFi、5G信号),经整流电路转化为直流电。在智能工厂测试中,距离路由器15米处的传感器模组,成功实现日均0.8mAh的电量补充。

光能复合供电系统

采用三结砷化镓光伏电池搭配超级电容,即使在50lux照度的厂房照明下,也能维持温湿度传感器的持续运行。某汽车制造厂的装配线监测项目证明,该方案可减少92%的电池更换频次。

三、电池技术的进化:从化学体系创新到智能管理

当外部供能不可行时,电池本身的性能提升成为关键。钛酸锂电池(LTO)因其-30℃~60℃的宽温域工作能力,正在取代传统锂亚电池成为工业级首选。某极地科考站的设备监测系统显示,LTO电池在-25℃环境下的容量保持率高达85%,而普通锂电池仅剩35%。

更前沿的固态电池技术已进入工业测试阶段:采用硫化物电解质的全固态电池,能量密度突破400Wh/kg,循环寿命超过5000次。配合智能电池管理系统(BMS),可实时监控200+个电芯参数,当检测到某传感器节点电量低于20%时,自动触发邻近节点的中继供电功能。

四、运维策略的重构:从预防性维护到预测性供能

在油气田、输电网等大型工业场景中,人工巡检更换电池的成本可能超过设备本身。某跨国能源集团的解决方案值得借鉴:

数字孪生供电模型

建立包含环境温度、信号强度、采样频率等20个变量的电量消耗预测模型,准确率达93%。系统提前28天预警低电量设备,使维护响应时间缩短至4小时内。

动态功率分配技术

在炼化厂的设备健康监测网络中,主控单元根据各传感器的重要性等级动态分配供电权限。当总电量不足时,次要参数的采集模块自动进入休眠状态,优先保障关键监测点的持续运行。

无线充电无人机编队

针对海上风电场的传感器集群,开发具备30W磁共振充电能力的巡检无人机。在8级风速条件下,无人机仍可对50米高度的塔筒传感器进行非接触式充电,单次作业覆盖12个监测点。

五、标准体系与产业协同:构建可持续生态

工业传感器电量管理正在从企业级方案向行业标准演进。IEEE 1857.1-2025首次将能耗指标纳入工业无线传感器认证体系,要求设备在0.5%占空比下,静态功耗≤3μA,动态功耗≤5mA/MHz。头部企业联合成立的工业物联网能源联盟(IIoTA)则致力于建立统一的无线充电接口标准,目前已有17家跨国企业接入Qi-Industry协议。

随着数字孪生、AI节能算法、新型储能材料的交叉融合,工用传感器正在突破能量束缚。当每个工业节点都能实现十年级续航,真正的全域物联网时代将加速到来。这场静默的能源革命,不仅关乎设备维护成本,更是重塑工业智能化底层的战略性突破。

相关标签:

相关标签: