传感器与PLC的深度融合:驱动工业自动化革新的核心技术

在工业自动化领域,传感器与可编程逻辑控制器(PLC)的协同工作已成为提升生产效率、实现智能化控制的核心技术。随着制造业向数字化、智能化方向加速转型,二者的深度融合正在重新定义工业生产的边界。本文将从技术原理、应用场景及未来趋势等维度,深入探讨传感器与PLC如何共同构建高效、可靠的自动化系统。

一、传感器与PLC的协同工作原理

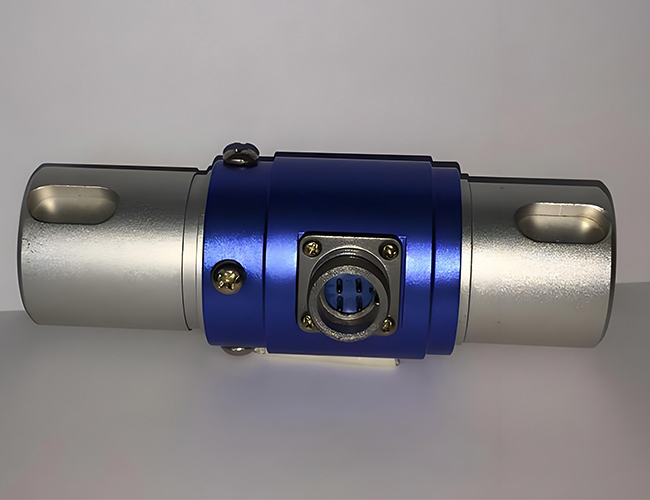

传感器作为工业系统的“感官器官”,负责实时采集温度、压力、位移、流量等物理量,并将其转换为电信号。而PLC作为“大脑”,则通过高速运算与逻辑判断,对传感器传输的数据进行处理,进而控制执行机构(如电机、阀门)的动作。这种“感知-决策-执行”的闭环机制,构成了现代自动化控制的基础架构。

以一条汽车装配线为例,光电传感器检测零部件的位置,压力传感器监控机械臂的夹持力度,PLC则根据预设程序协调各环节动作,确保装配精度与节拍同步。这种精准协作不仅降低了人工干预需求,还大幅提升了生产线的稳定性。

二、传感器与PLC集成的关键技术挑战

尽管传感器与PLC的协同优势显著,但在实际应用中仍需攻克多项技术难点:

信号兼容性

传感器输出的模拟信号(如4-20mA、0-10V)需通过PLC的模拟量输入模块进行转换,而数字信号(如RS-485、CAN总线)则需匹配通信协议。例如,在高速灌装生产线中,若传感器与PLC的采样频率不一致,可能导致数据丢失或控制延迟。

抗干扰设计

工业现场电磁干扰复杂,传感器信号易受噪声影响。PLC需集成滤波算法,并通过屏蔽电缆、接地优化等措施提升信号稳定性。例如,在电力系统中,霍尔电流传感器与PLC的配合必须通过隔离电路设计,防止高压窜入导致系统故障。

实时性与同步性

多传感器协同场景下,PLC需具备多任务处理能力。以数控机床为例,位移传感器、振动传感器与温度传感器的数据需在毫秒级时间内完成同步处理,才能实现刀具路径的动态修正。

三、工业场景中的典型应用案例

1. 智能制造:柔性生产线的动态调控

在3C电子行业,基于视觉传感器的PLC系统可实时识别产品型号,自动切换加工程序。例如,某手机外壳加工厂部署了高精度激光传感器与模块化PLC,使同一条生产线可兼容10种不同尺寸的部件,换型时间缩短至30秒内。

2. 能源管理:能效优化的闭环控制

在楼宇自动化系统中,温湿度传感器、二氧化碳传感器与PLC联动,可动态调节空调与新风系统运行状态。某商业综合体通过该方案降低能耗25%,同时保持室内环境舒适度。

3. 安全监控:故障预测与主动防护

在石油化工领域,振动传感器与PLC的结合可实时监测泵机运行状态。通过分析频谱特征,PLC能够提前预警轴承磨损、叶片失衡等故障,避免非计划停机。某炼油厂应用后,设备维护成本降低18%,事故率下降40%。

四、选型与集成的核心考量因素

传感器性能匹配

根据控制需求选择传感器类型(如电感式、电容式、光学式)及精度等级。例如,食品包装线中需选用IP69K防护等级的耐高温传感器,而半导体洁净车间则需避免金属材质干扰。

PLC的扩展能力

优先支持多协议通信(如Profinet、EtherCAT)的PLC,便于接入不同品牌传感器。此外,I/O模块的冗余设计可提升系统可靠性,适用于钢铁、电力等连续生产行业。

软件生态兼容性

PLC编程环境(如TIA Portal、CODESYS)需支持传感器数据可视化与高级算法集成。例如,通过OPC UA协议将PLC数据上传至MES系统,可实现生产全流程的数字化追溯。

五、未来趋势:从自动化到自主化

AI驱动的智能传感

搭载边缘计算能力的传感器可直接在终端完成数据预处理,再通过PLC执行复杂决策。例如,某汽车厂在焊接机器人中部署AI视觉传感器,可自主识别焊缝质量并调整焊接参数。

5G与TSN赋能实时控制

5G超低时延特性与时间敏感网络(TSN)技术,将打破传统PLC的响应速度瓶颈。未来,分布式PLC架构可支持千级传感器节点的毫秒级同步控制。

数字孪生与预测性维护

通过传感器与PLC的数据融合构建设备数字孪生模型,可模拟运行状态并预测寿命周期。某风电企业应用该技术后,叶片维护周期从6个月延长至2年。

传感器与PLC的技术融合,不仅是工业自动化的基石,更是迈向智能制造的关键路径。随着IIoT、边缘计算等技术的渗透,二者的协同将突破传统控制边界,推动工业系统向更高效、更智能的方向持续进化。对于企业而言,把握这一技术趋势,意味着在降本增效与市场竞争中占据先发优势。

相关标签:

相关标签: