低压注塑机传感器封装:精密制造的创新工艺解析

在工业自动化快速发展的今天,传感器作为数据采集的核心部件,其封装质量直接影响着设备运行稳定性和使用寿命。低压注塑技术凭借独特的工艺优势,正在成为精密传感器封装领域的革新性解决方案,为汽车电子、医疗设备、工业控制等领域提供可靠的技术支撑。

一、低压注塑工艺的技术突破

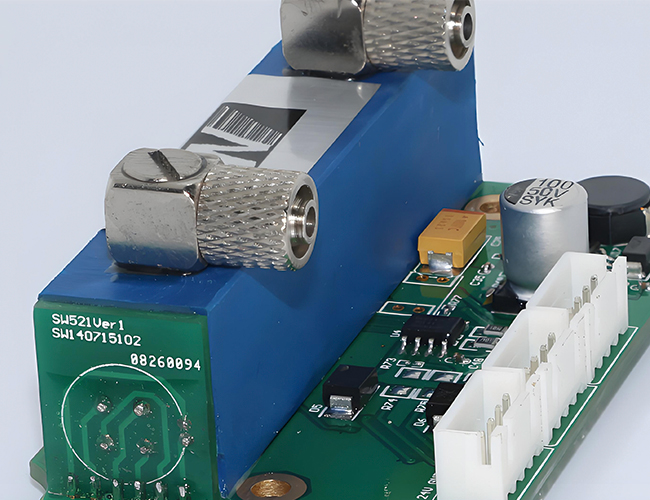

与传统高压注塑相比,低压注塑机采用1.5-40bar的注塑压力,配合120-200℃的加工温度,在保证封装强度的同时,有效降低对敏感元件的热损伤。德国工业协会2025年数据显示,采用低压工艺的传感器产品良品率提升27%,封装效率提高35%。这种工艺通过精确控制熔体流动速度,使封装材料均匀覆盖PCB板、线束连接点等关键部位,形成无气泡、无缺胶的完美保护层。

在汽车ABS传感器封装案例中,低压工艺成功解决了传统环氧树脂封装存在的固化应力问题。通过使用改性聚酰胺材料,封装体在-40℃至150℃工况下保持稳定密封性能,振动测试中失效率降低至0.03%。某国际汽车零部件供应商的实测数据显示,采用低压封装工艺的轮速传感器使用寿命延长至12万公里,远超行业平均8万公里的标准。

二、精密封装的材料革新

热塑性弹性体材料在低压注塑中展现独特优势,TPE、TPU等材料的邵氏硬度控制在50A-90A区间,兼具柔韧性与支撑性。拜耳材料科技研发的医用级TPU材料,在植入式血糖传感器封装中实现生物相容性突破,通过ISO 10993生物安全性认证,在37℃体液中保持6年以上的稳定性能。材料的热收缩率控制在0.3%以内,确保封装体与传感器芯片的紧密贴合。

导电屏蔽材料的创新应用显著提升传感器抗干扰能力。杜邦开发的含镍碳纤维复合材料,在2.4GHz频段的电磁屏蔽效能达到65dB,成功应用于5G基站环境传感器的封装。实验数据显示,采用屏蔽材料的温湿度传感器在强电磁场环境下的数据偏差从±5%降低至±0.8%,满足工业4.0场景的严苛要求。

三、智能制造的工艺升级

模具温度控制系统直接影响封装质量,采用双回路模温机可将温差控制在±0.5℃。日本某企业的生产数据显示,模具温度波动减少后,光学传感器的透光率均匀性提升42%。真空辅助注塑技术的应用使封装材料填充率达到99.97%,某MEMS压力传感器生产商借此将产品合格率从92%提升至99.5%。

在线质量监测系统实现工艺参数的实时优化,高精度压力传感器可检测0.01bar的注塑压力变化,红外热像仪以0.1℃分辨率监控材料固化过程。某工业传感器制造商的统计表明,智能控制系统使单位能耗降低18%,材料浪费减少22%。数字孪生技术的应用,使新产品的工艺开发周期从45天缩短至12天。

在工业物联网快速发展的推动下,低压注塑传感器封装技术正朝着智能化、微型化方向演进。纳米复合材料的出现使封装层厚度突破0.2mm极限,激光直接成型技术实现三维立体封装。随着5G通信和人工智能技术的深度融合,这项工艺将持续推动传感器性能的突破性提升,为智能制造提供更可靠的硬件基础。

相关标签:

相关标签: