管道负压传感器:工业自动化中的关键监测技术

在现代工业生产中,管道系统的稳定运行直接关系到能源传输效率与设备安全性。作为管道压力监测的核心元件,管道负压传感器凭借其精准的测量能力与高可靠性,成为石油化工、环保工程、生物制药等领域的刚需设备。本文将从技术原理、应用场景及选型策略等维度,解析这一设备如何赋能工业智能化升级。

一、技术解析:管道负压传感器的工作原理与性能突破

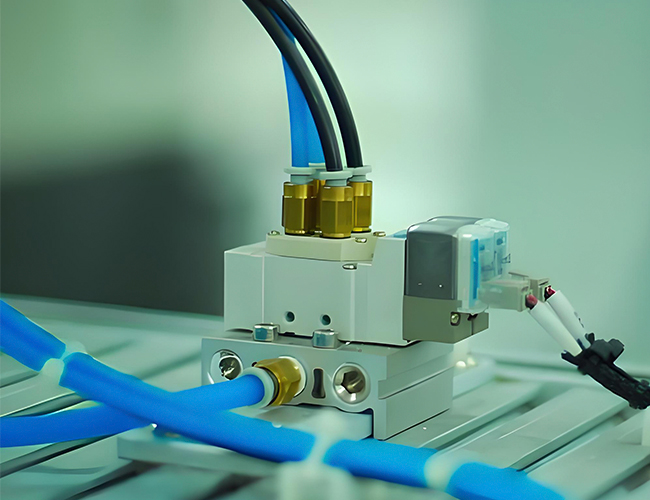

管道负压传感器的核心功能在于实时监测密闭管道内的压力变化,并将物理信号转化为可识别的电信号输出。其内部通常采用压阻式或电容式传感技术:

压阻式传感器通过硅膜片在压力作用下的形变引发电阻值变化,适用于-100kPa至0范围内的精准测量;

电容式传感器利用电极间距变化导致的电容差进行检测,在高温、腐蚀性介质环境中表现优异。

近年来,微机电系统(MEMS)技术的引入显著提升了传感器的性能:某国际品牌推出的第三代传感器将测量精度提升至±0.1%FS,工作温度范围扩展至-40℃~125℃,响应时间缩短至5ms以内。这种突破使得设备在极端工况下仍能保持数据稳定性,例如在油气输送管道中,即便面对瞬间压力波动,传感器仍可输出连续可靠的数据流。

二、应用场景:多领域中的关键作用

石油天然气行业

在长距离输气管道中,负压状态可能导致空气倒灌引发爆炸风险。某中亚天然气项目案例显示,安装分布式负压传感器后,系统成功预警了3次因阀门故障导致的压力异常,避免直接经济损失超2000万元。

生物安全实验室

根据《生物安全实验室建筑技术规范》要求,P3/P4级实验室必须维持稳定的负压环境。某国产传感器品牌通过集成HART通信协议,实现了与BMS系统的无缝对接,确保压差波动始终控制在±2Pa的安全阈值内。

环保废气处理系统

在焚烧炉烟气管道中,传感器需要耐受150℃高温与酸性气体腐蚀。某德国企业研发的陶瓷封装传感器,采用特殊合金膜片与IP67防护结构,在垃圾发电厂连续运行3万小时后,零点漂移仍小于0.5%。

三、选型策略:匹配需求的四大维度

量程与精度匹配

根据GB/T 17626.2标准,建议选择量程上限比最大工作压力高20%的型号。例如处理-80kPa的真空系统,优先选择-100kPa量程传感器。

介质兼容性验证

接触腐蚀性气体时,需确认膜片材质:316L不锈钢适用于大多数酸碱环境,哈氏合金C276则可耐受氢氟酸等强腐蚀介质。

输出信号类型

4-20mA模拟信号仍是主流选择,但在需要实时数据分析的场景,RS485或IO-Link数字接口可提升系统集成度。某汽车涂装车间通过数字化传感器网络,将故障诊断时间缩短了65%。

环境适应性强化

在振动场景中,选择充油隔离结构的传感器可有效抑制机械干扰;北方低温地区需确认设备是否通过-40℃冷启动测试。

四、维护优化:延长设备寿命的关键实践

周期性校准管理

建议每6个月进行零点校准,使用活塞式压力计校验时,需确保环境温度变化不超过±1℃/h。某化工集团通过建立传感器寿命预测模型,将校准周期动态延长了30%。

防堵塞设计应用

对于含颗粒物的气体管道,可加装烧结金属过滤器。某水泥厂在窑尾烟气监测点采用自清洁式传感器,使维护间隔从2周延长至3个月。

数据异常分析框架

建立压力-时间曲线数据库,当出现以下特征时应立即排查:

周期性波动(可能为泵阀动作异常)

阶梯式下降(管道泄漏风险)

数据突变后恢复(传感器电路故障)

五、未来趋势:智能化升级与物联网融合

随着工业4.0推进,新一代传感器正朝着边缘计算+云平台方向发展:

某国际厂商推出的智能传感器内置AI芯片,可自主识别15种压力波形特征,实现故障预判;

在智慧水务项目中,LoRa无线传感器组网覆盖30公里管网,年节约人工巡检成本超120万元;

石墨烯材料的应用有望将灵敏度提升2个数量级,为微压差监测开辟新可能。

从传统压力表到智能传感网络,管道负压传感器的技术革新持续推动着工业监测体系的进化。正确选型与科学维护不仅能提升系统可靠性,更将成为企业实现降本增效的关键抓手。随着数字孪生、预测性维护等技术的深度融合,这一领域必将迎来更广阔的应用前景。

相关标签:

相关标签: