在工业自动化、环境监测及医疗设备领域,温度测量技术的精准性和适用性直接决定了系统运行的可靠性。红外传感器与热电偶传感器作为两大主流测温方案,凭借截然不同的技术原理,在不同场景中展现出独特优势。本文通过技术对比、应用场景拆解与选型策略分析,为工程实践提供决策依据。

一、技术原理与性能边界

1. 红外传感器的电磁波探测体系

红外测温技术基于黑体辐射定律,通过检测物体表面发射的8-14μm波段红外能量实现非接触测量。高精度光学系统配合InGaAs或热电堆探测器,可在毫秒级时间内获取-50℃至3000℃的宽域温度数据。其核心优势体现在:

动态目标追踪能力(如旋转机械表面温度监测)

高危环境适应性(高压电柜、冶金熔炉)

无损检测特性(医疗设备、食品加工)

典型应用误差控制在±1%读数或±1.5℃(取较大值),受环境水蒸气、粉尘等介质衰减影响时需配合气幕保护装置。

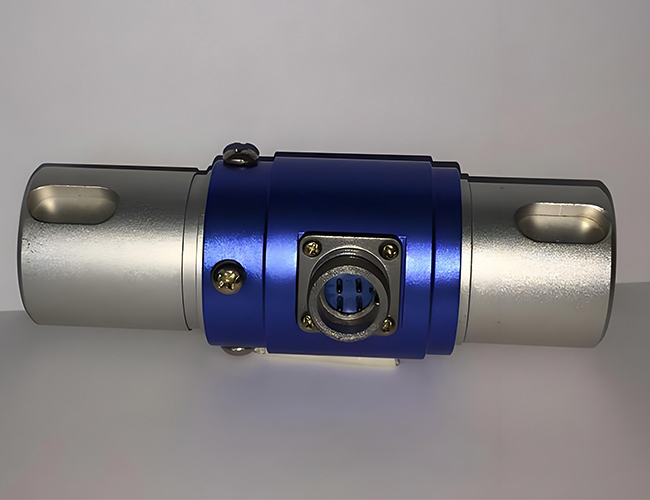

2. 热电偶的热电效应实现路径

基于塞贝克效应,由两种异质导体构成的热电回路在接点温差下产生mV级热电势。K型(镍铬-镍硅)与J型(铁-康铜)热电偶占据工业市场75%份额,其技术特性表现为:

接触式测量的物理传导优势

-200℃至1800℃的超宽量程覆盖

毫伏级信号输出的系统集成便利性

响应时间受制于保护套管材质,1.6mm铠装型典型响应为0.15秒,而6mm陶瓷管结构可达3秒以上。冷端补偿电路与电磁屏蔽设计是保证精度的关键。

二、工业场景的适配性分析

1. 红外传感器的战略应用领域

运动目标监测:汽车制造中轮胎硫化过程监控,0.3秒完成直径2m转盘的8点温度扫描

微区域测量:PCB板焊点检测可将光斑直径控制在0.1mm,定位精度达±0.05mm

安全敏感场景:炼油厂反应釜热成像系统实现5m距离外防爆监测,温度分辨率达0.1℃

某半导体晶圆厂采用双波段红外传感器,通过3.9μm和5.2μm双通道数据融合,将150mm晶圆片测温误差从±5℃压缩至±0.8℃。

2. 热电偶的不可替代性场景

高温熔体测量:钼铑30-钼铑6型热电偶在1600℃钢水连续测温中,使用寿命达200炉次以上

多点分布式系统:化工厂反应塔配置48支铠装热电偶,构建三维温度场模型

极端环境耐受:深海探测设备采用钛合金密封热电偶,在60MPa压力下维持0.5级精度

某火力发电厂在蒸汽管道部署K型热电偶阵列,配合自适应滤波算法,将600℃工况下的测量波动由±3℃降低至±0.5℃。

三、工程选型的决策模型

1. 核心参数的交叉比对

| 指标 | 红外传感器 | 热电偶 |

|---|---|---|

| 响应时间 | 1-500ms | 0.1-10s |

| 测量距离 | 0.1m-30m | 接触式 |

| 温度范围 | -50℃~3000℃ | -200℃~1800℃ |

| 长期稳定性 | ±1℃/年 | ±0.5℃/年 |

| 介质影响 | 受发射率、透光率制约 | 需考虑化学相容性 |

相关标签:

相关标签: