电容式液位传感器:工业自动化领域的精准监测解决方案

在现代工业生产中,液位测量是保障流程安全、提升效率的核心环节。电容式液位传感器凭借其非接触式测量、高精度和强环境适应性,逐渐成为石化、食品加工、制药等行业的首选技术。本文将从其核心原理、应用优势、选型策略等维度,为行业用户提供深度解析。

一、电容式液位传感器的技术原理

电容式液位传感器的核心在于利用电极与介质之间的电容变化实现液位检测。当传感器电极浸入被测液体时,电极间形成的电场会因液体介电常数的不同而发生改变。具体而言,液位升高导致电极与液体接触面积增加,系统电容值随之上升,通过精密电路将电容变化转化为电压或电流信号输出,最终实现液位高度的实时反馈。

不同于传统浮球式或超声波传感器,电容式技术无需机械运动部件,避免了因磨损导致的精度下降。其测量过程完全通过电信号完成,特别适用于高温、高压、强腐蚀性介质的复杂工况。

二、电容式液位传感器的核心优势

非接触式测量的可靠性

传感器电极与被测液体之间无需直接接触,尤其适合测量粘稠液体(如石油、胶体)或含杂质介质。例如,在食品加工中,避免传感器接触物料可防止交叉污染,符合HACCP卫生标准。

宽泛的介质适应性

通过调整电极材料和绝缘层设计,传感器可兼容介电常数在1.2-80之间的液体。如化工行业中的强酸(硫酸介电常数约110)或绝缘油(介电常数约2.2),均可通过定制化方案实现精准测量。

极端环境下的稳定性

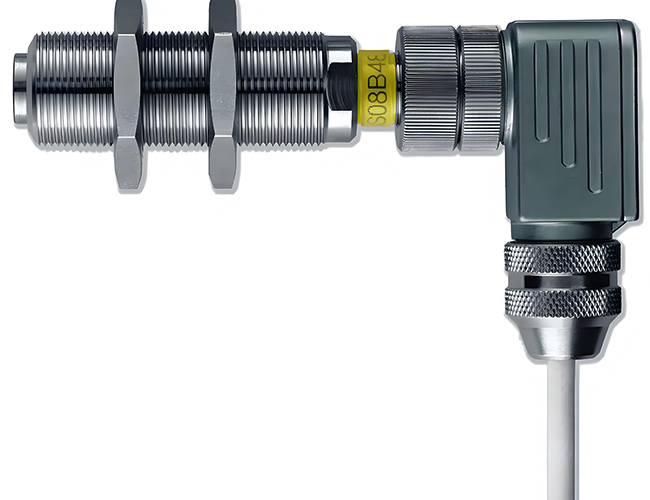

采用316L不锈钢外壳与聚四氟乙烯(PTFE)绝缘层的组合设计,使传感器耐受温度范围可达-200℃至+400℃,抗压能力高达100Bar以上。在LNG储罐的-162℃深冷环境中,仍能保持±0.5%FS的测量精度。

低维护与长寿命特性

某石化企业实际案例显示,电容式传感器在炼油厂连续运行5年后,校准偏差仍小于1.2%,显著低于机械式传感器平均每年3%-5%的精度衰减率。

三、典型应用场景与行业实践

化工储罐安全监测

在环氧丙烷储罐中,电容式传感器通过Modbus协议与DCS系统联动,实现液位超限报警与自动切断阀控制,将泄漏风险降低92%。其防爆设计(ATEX/IECEx认证)确保在Zone 0危险区域的安全运行。

食品饮料灌装线优化

某乳制品企业采用卫生型电容传感器,电极表面Ra≤0.8μm的抛光处理满足3A认证要求。通过4-20mA信号实时调节灌装量,使产线效率提升18%,年度损耗减少250吨原料。

制药行业洁净环境控制

在生物反应器中,传感器通过FDA兼容材料与CIP/SIP清洗程序,实现无菌环境下的连续监测。对比传统压力式仪表,其响应时间缩短至200ms,有效提升发酵过程控制精度。

四、选型与安装的关键考量

介质特性匹配

导电液体(如水溶液):需选择绝缘层包裹的同轴电极结构,防止电流泄漏。

非导电介质(如柴油):采用裸电极设计以增强灵敏度。

粘附性液体:推荐带自清洁功能的刮刀式电极,避免残留物影响测量。

过程参数适配

| 参数 | 常规范围 | 特殊工况方案 |

|---|---|---|

| 温度 | -50℃~200℃ | 加装散热鳍片或冷却套管 |

| 压力 | 常压~40MPa | 采用螺纹法兰安装 |

| 测量精度 | ±0.5%~±1%FS | 增加温度补偿模块 |

相关标签:

相关标签: