随着汽车安全技术的不断升级,气囊系统已成为现代车辆的核心安全配置之一。作为通用雪佛兰旗下经典车型,克鲁兹的气囊系统依赖于高精度传感器的协同运作。本文将深入解析克鲁兹气囊传感器的安装流程与技术规范,为车主及维修人员提供实用操作指导。

一、克鲁兹气囊传感器的工作原理与安装价值

在车辆碰撞事故中,气囊传感器通过内置加速度计或压力感应装置,实时监测车身受到的冲击力强度与方向。当冲击力达到预设阈值时,传感器会在毫秒级时间内将信号传递至控制单元,触发气囊展开。克鲁兹车型通常配备多个传感器,分别分布于前保险杠、B柱或车门位置,形成立体监测网络。

正确安装传感器不仅能确保碰撞时的及时响应,还能避免因误触发导致的维修成本增加。例如,传感器角度偏移可能导致系统误判轻微震动为碰撞事故,引发不必要的气囊展开。因此,安装过程中的定位精度、紧固标准均需严格遵循原厂规范。

二、安装前的准备工作与安全须知

1. 工具与材料清单

原厂配套传感器组件(需核对零件编号与车型匹配)

扭矩扳手(推荐量程5-25N·m)

绝缘胶带与线束固定卡扣

车辆维修手册(需确认传感器安装位置图)

2. 安全操作规范

断电操作:断开车辆蓄电池负极并等待10分钟以上,防止静电引发气囊误爆。

防护装备:佩戴护目镜与防滑手套,避免接触传感器金属触点造成氧化。

环境要求:选择干燥、无尘的工作环境,防止异物进入线束接口。

三、克鲁兹气囊传感器分步安装流程

步骤1:定位传感器安装区域

根据维修手册图示,确认传感器具体位置。以克鲁兹前部传感器为例,通常隐藏于前防撞梁内侧或散热器支架附近。使用内窥镜辅助检查可避免误拆其他部件。

步骤2:拆除旧传感器(如更换操作)

断开传感器线束插头,按压锁扣后垂直拔出。

使用T20内六角扳手拆卸固定螺栓,注意保留原有垫片。

步骤3:新传感器装配

将传感器贴合至安装基座,确保箭头标识方向与车辆行驶方向一致。

分两次拧紧螺栓:首次预紧至5N·m,二次校准至15N·m(参考车型手册具体要求)。

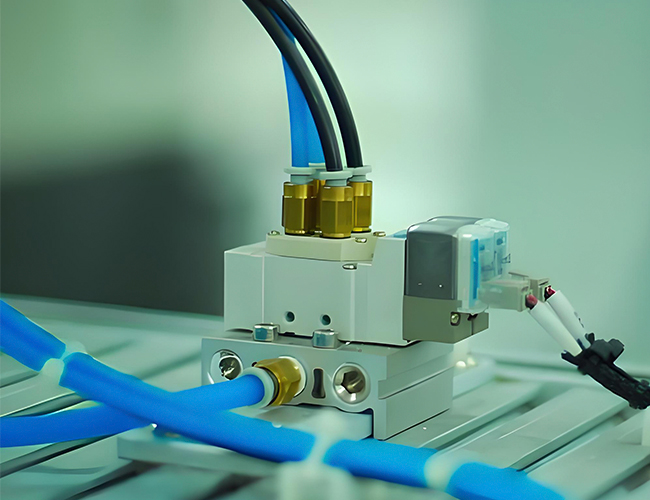

步骤4:线束连接与走线优化

插接传感器线束时需听到“咔嗒”锁止声,并用扎带固定多余线缆。

避免线束与金属部件直接接触,可使用波纹管进行防磨损保护。

四、安装后的系统检测与故障排查

1. 基础功能测试

重新连接蓄电池,启动车辆后观察仪表盘气囊指示灯。若指示灯在6秒内熄灭,表明系统自检通过。持续亮灯则需使用OBD-II诊断仪读取故障码,常见代码包括B0012(前排传感器电路故障)或B0085(碰撞数据存储异常)。

2. 动态校准验证

部分车型需通过专用设备重置传感器参数。以通用Tech2诊断仪为例,进入SRS系统后选择“传感器校准”功能,按照提示完成零位校正。

五、常见安装失误与预防措施

螺栓过紧导致壳体变形

传感器外壳多为工程塑料材质,过度紧固可能引发内部电路板断裂。建议使用预设扭矩扳手并定期送检校准工具。

线束插头虚接

插接前需检查端子是否存在氧化或弯曲,可使用电子清洁剂处理触点。安装后轻拉线束确认连接稳固。

忽略车辆结构变化

若车辆曾经历钣金修复,需重新测量传感器安装面的平整度。使用激光水平仪检测,公差需控制在±1.5mm以内。

六、长期维护与使用寿命提升建议

定期系统诊断:建议每2年或5万公里读取一次气囊系统数据流,监测传感器输出信号是否在正常范围。

防潮处理:在潮湿地区可对传感器插头涂抹介电脂,防止金属触点氧化。

碰撞后的强制更换

即使传感器外观无损坏,车辆经历碰撞后仍需更换所有传感器。内部微机电元件(MEMS)可能已发生不可逆形变。

克鲁兹气囊传感器的安装质量直接影响被动安全系统的可靠性。通过标准化操作流程、精准的工具使用以及严谨的检测手段,可最大限度降低人为失误风险。对于缺乏专业设备的车主,建议优先选择授权服务商进行更换操作,以确保数据校准与系统兼容性达到原厂标准。

相关标签:

相关标签: