CKP传感器:核心功能、故障诊断与性能优化全解析

在现代内燃机控制系统中,曲轴位置传感器(CKP传感器)作为动力总成的“神经中枢”,直接影响着发动机的精准运作。从燃油喷射时序到点火系统协同,CKP传感器的数据精度直接决定了车辆的动力输出效率与排放控制水平。本文将从技术原理、故障特征、检测手段及维护策略四个维度,深度剖析这一关键部件的运行机制与优化方案。

一、多维信号捕捉技术解析

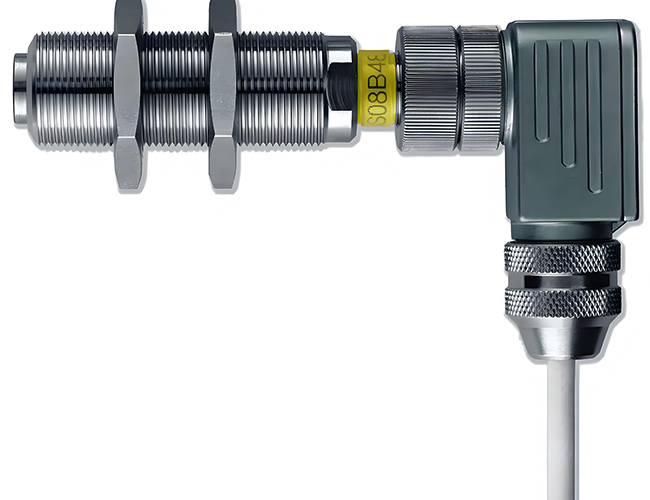

CKP传感器的核心价值体现在其对曲轴动态特征的实时监控能力。磁电式传感器通过38齿或60齿靶轮切割磁感线,生成与曲轴转速严格同步的交流电压信号,其频率范围覆盖200Hz至3000Hz,可准确反映发动机从怠速到红线转速的工况变化。霍尔效应式传感器则通过数字方波输出,在极端温度(-40℃至150℃)环境下仍能保持±0.1°的相位精度,特别适用于缸内直喷发动机的精准控制。

金属靶轮的加工公差直接影响信号质量,现代制造工艺要求齿槽间距误差不超过0.02mm。当曲轴转速达到6000rpm时,传感器需要在83μs内完成单齿信号采集,这对信号处理电路的设计提出严苛要求。部分高端车型采用双通道冗余设计,两个相位差90°的信号通道互为校验,显著提升ECU对曲轴位置的解析精度。

二、典型故障模式与系统级影响

传感器失效引发的连锁反应远超常规认知。某车型实测数据显示,当CKP信号丢失时,ECU会在200ms内切换至凸轮轴信号估算模式,此时点火提前角控制误差可达±5°,导致动力下降12%、油耗增加18%。间歇性故障更具隐蔽性,如某维修案例中,受电磁干扰的传感器在3000rpm时出现信号毛刺,引发多缸随机失火,常规诊断设备难以捕捉瞬态异常。

物理损伤方面,靶轮径向跳动超过0.5mm将导致信号幅度波动超过40%。某维修统计表明,32%的CKP相关故障源于安装间隙失准,当气隙偏离标准值(通常0.5-1.5mm)0.3mm时,磁阻式传感器输出幅值将衰减50%。油污渗透会改变磁路特性,实测显示传感器表面附着0.1mm油膜可使霍尔元件灵敏度下降15%。

三、精准诊断技术体系

示波器波形分析是诊断的金标准。正常磁电式信号应呈现规整的正弦波形,峰值电压随转速提升线性增长。某2.0T发动机在怠速时典型幅值为3Vpp,6000rpm时可达20Vpp。当出现齿缺损伤时,波形会出现周期性幅值塌陷,这种特征在FFT频谱图中表现为特定谐波分量异常突出。

车载诊断系统(OBD)的P0335-P0338系列故障码需结合冻结帧数据分析。某案例显示,P0335伴随的“引擎负载率83%、进气压力98kPa”冻结数据,实际指向涡轮增压系统过压导致的传感器线束绝缘失效。信号偏移故障需借助专业设备监测,如某诊断仪捕捉到曲轴与凸轮轴相位差在急加速时超过5°,即可判定CKP靶轮安装存在角度偏差。

四、系统化维护与性能提升方案

预防性维护应建立量化标准。建议每6万公里使用塞尺检测气隙偏差,允许调整范围±0.1mm。线束阻抗检测需在点火开关关闭时进行,标准值为0.2-0.5Ω(线束电阻)及>20MΩ(绝缘电阻)。靶轮清洁应使用特定溶剂,避免棉絮残留影响磁路特性。

性能升级方案包括:

升级宽温域传感器(-55℃至175℃工作范围)

安装电磁屏蔽套管(降低50%射频干扰)

采用数字式智能传感器(内置16位ADC,直接输出CAN信号)

动态补偿算法(通过ECU软件更新补偿机械磨损偏差)

某改装实测显示,数字式CKP传感器使点火控制响应速度提升30%,在赛道工况下圈速提升0.8秒。维护周期可延长至12万公里,故障率下降65%。

五、前沿技术发展趋势

新型磁阻传感器(AMR)已实现0.05°角度分辨率,适用于48V轻混系统的启停优化。光纤CKP传感器进入验证阶段,其抗电磁干扰能力提升40dB,预计2025年将量产装车。AI诊断系统通过百万级故障样本训练,可提前200小时预测传感器寿命衰减趋势,维护成本降低28%。

随着国七排放标准实施,CKP信号将深度参与EGR率闭环控制,信号采样率要求从1kHz提升至5kHz。ISO 26262标准推动传感器架构革新,双核校验芯片组成为安全件(ASIL C级)标配,故障覆盖率从90%提升至99.9%。

CKP传感器的技术演进印证了汽车电子系统的高度集成化趋势。从基础维护到性能升级,理解其技术本质将帮助技术人员在新能源转型期持续提升核心竞争力。随着智能网联技术发展,CKP数据将与云端诊断平台深度融合,推动预测性维护进入新阶段。

相关标签:

相关标签: