随着工业自动化与智能化进程的加速,传感器作为信息感知的核心器件,其技术迭代与市场应用备受关注。在众多传感器类型中,低热干簧传感器凭借高精度、低功耗及长寿命等特性,逐渐成为精密测量领域的优选方案。近年来在低热干簧传感器研发与生产领域持续发力,形成了从材料研发到规模化供应的完整产业链,为工业、医疗、新能源等产业提供了关键技术支持。

一、低热干簧传感器的核心优势与场景适配性

低热干簧传感器以干簧管为核心元件,通过磁场变化触发触点开合,实现非接触式信号传输。与传统机械触点传感器相比,其最大突破在于通过优化材料与结构设计,显著降低了工作过程中的热损耗。这一特性使其在长时间连续运行的场景中,既能保持信号传输的稳定性,又可避免因温升导致的误动作风险。

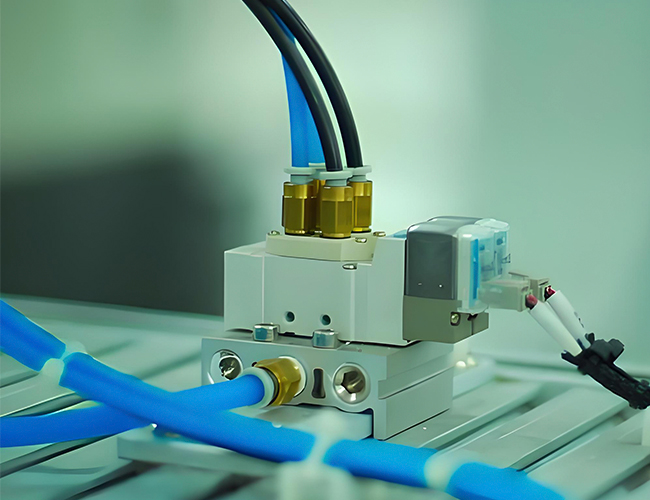

在工业控制领域,湖北企业生产的低热干簧传感器已广泛应用于电机转速监测、阀门位置反馈等场景。例如,在汽车制造产线中,传感器需在震动、油污等复杂环境下保持毫秒级响应速度。低热设计不仅延长了设备维护周期,还通过减少热干扰提升了信号采集的准确性。此外,医疗设备制造商也倾向于选择此类传感器,用于核磁共振仪、呼吸机等精密仪器的安全监测模块,其低功耗特性可有效降低设备整体能耗。

二、湖北产业链协同效应助推技术突破

湖北低热干簧传感器供应能力的提升,离不开区域产业集群的深度协同。武汉光谷、襄阳高新区等地的科研机构与制造企业形成联动,从基础材料研发到封装工艺优化,逐步攻克了多项技术瓶颈。例如,某本土企业通过改进玻璃封装工艺,将干簧管的耐冲击性提升40%,同时将工作温度范围扩展至-40℃至125℃,满足了极寒地区电力设备监测需求。

在制造端,湖北企业引入全自动生产线,采用激光焊接、真空封装等工艺,使产品一致性达到国际标准。据统计,湖北传感器产业园的年产能已突破5000万只,可满足全球客户对定制化产品的需求。与此同时,本地企业联合高校建立的测试实验室,能够模拟高湿度、强磁场等极端环境,确保每批次产品的可靠性。

三、新能源与物联网驱动市场需求增长

“双碳”战略的推进,为低热干簧传感器开辟了新的应用空间。在光伏逆变器中,传感器需实时监测电流状态,传统产品因温漂问题可能导致系统保护延迟。湖北企业开发的耐高温版本传感器,在85℃环境中仍能保持0.1mA的检测精度,助力光伏电站提升能源转换效率。此外,储能电池管理系统(BMS)中,低功耗传感器可实现对电池组状态的长期监控,其无源特性避免了额外电路设计的复杂性。

物联网技术的普及进一步放大了市场潜力。湖北某智慧农业项目将低热干簧传感器集成于土壤监测设备,通过磁感应原理检测灌溉阀门开闭状态。相较于传统方案,其功耗降低60%,且无需频繁更换电池,特别适合偏远地区的分布式部署。这类创新应用案例,正在推动传感器从单一功能器件向系统级解决方案升级。

四、未来趋势:微型化与智能化融合创新

随着MEMS(微机电系统)技术的成熟,湖北科研团队正探索将干簧传感器与集成电路融合,开发厚度小于1mm的微型化产品。这种设计可在智能穿戴设备中实现心率、血氧等生理信号的精准采集,同时避免电磁干扰对测量结果的影响。实验数据显示,微型传感器的响应速度较传统型号提升3倍,功耗降低至微安级。

人工智能算法的引入,则为传感器赋予了更强大的数据分析能力。某湖北企业开发的智能干簧传感器模块,内置自校准算法,可自动补偿环境温度波动对测量值的影响。在工业预测性维护系统中,此类产品能提前识别设备异常振动,将故障预警时间从小时级缩短至分钟级。

湖北低热干簧传感器供应体系的完善,不仅体现了区域制造业的转型升级成果,更折射出中国传感器产业从跟跑到并跑的技术跃迁。从材料创新到工艺突破,从单一产品到系统集成,湖北企业正通过持续的技术积累与市场洞察,为全球客户提供更高效、更可靠的传感解决方案。在智能制造与绿色能源的浪潮下,低热干簧传感器有望在更多新兴领域释放价值,推动测量技术向更高精度、更低能耗的方向演进。

相关标签:

相关标签: