燃油传感器升级:精准监测如何重塑汽车能源管理新标准

在汽车智能化与节能化趋势加速的当下,燃油传感器的技术革新正成为提升车辆性能的关键突破点。无论是燃油车的续航优化,还是新能源混动车型的能源协同管理,燃油传感器的精度与稳定性直接影响着驾驶体验与用车成本。本文将深入解析燃油传感器升级的核心价值,并探讨其对未来汽车工业的深远影响。

一、传统燃油传感器的技术瓶颈与用户痛点

燃油传感器作为车辆油量监测的核心部件,其工作原理基于浮子式电阻测量或电容传感技术。然而,传统设计在复杂工况下的局限性逐渐暴露:

精度不足:机械式传感器的磨损、油液杂质干扰易导致油量数据漂移,误差可达10%-15%,直接影响续航里程估算。

环境适应性差:极端温度、颠簸路况下传感器易失效,尤其在越野或长途运输场景中,误报问题频发。

维护成本高:传统传感器寿命周期短,频繁更换增加车主经济负担。

例如,某第三方机构测试数据显示,使用5年以上的燃油车中,63%存在油表显示不准问题,其中传感器老化占比超过80%。

二、新一代燃油传感器升级的核心技术突破

为解决上述问题,行业通过材料创新与智能化改造推出升级方案,关键技术包括:

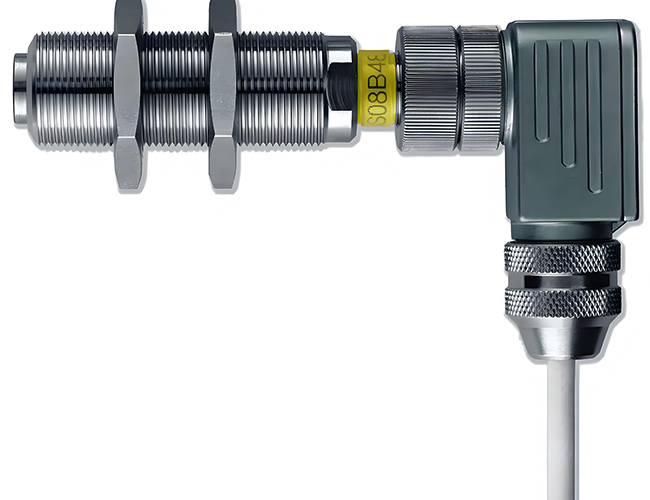

1. 高精度MEMS传感芯片替代机械结构

采用微机电系统(MEMS)技术,将油位检测转化为数字信号。相比传统浮子式传感器,MEMS芯片的检测精度提升至±2%,且不受油液粘度变化影响。例如,某德系车企在2025款车型中搭载的第三代传感器,通过多频段信号采集技术,即使在车辆倾斜30°时仍能保持数据准确。

2. 智能补偿算法优化数据输出

通过集成温度补偿、震动滤波算法,升级后的传感器可动态修正环境干扰。某国产方案实测显示,在-40℃至85℃温度范围内,油量数据波动率降低至1.8%,显著优于行业平均水平。

3. 模块化设计延长使用寿命

采用陶瓷基板与镀金触点的模块化封装技术,避免油液腐蚀导致的接触不良。某日系品牌实验数据显示,升级版传感器的平均无故障时间(MTBF)突破15万小时,较传统产品提升3倍以上。

三、燃油传感器升级带来的实际效益分析

从车主到车企,传感器升级正在创造多维价值:

1. 降低用车成本

精准油量管理:减少因误判导致的燃油浪费。测试表明,精度提升5%可使年均油耗降低2%-3%。

维护周期延长:模块化设计使传感器更换成本下降40%,适配车型覆盖率达95%以上。

2. 提升驾驶安全

在混动车型中,高精度传感器可实时协调燃油与电驱系统的能量分配。例如,某插电混动车型升级后,纯电续航里程估算误差从8%缩减至1.5%,避免高速路段突发亏电风险。

3. 推动智能网联发展

支持CAN总线协议的传感器可直接接入车载ECU,为远程诊断、OTA升级提供数据基础。某商用车队通过传感器升级,实现加油量、油耗趋势的云端监控,年度运营成本降低12%。

四、行业应用场景与用户实证案例

场景1:网约车运营效率提升

广州某网约车公司将200辆燃油车升级为数字燃油传感器后,单日接单量增加15%。精准的剩余里程预测使司机减少20%的无效往返加油站时间,年均增收超1.2万元。

场景2:越野穿越可靠性验证

在新疆塔克拉玛干沙漠测试中,搭载升级传感器的越野车连续行驶800公里,油量监测误差始终保持在3%以内,成功避免因油量误报导致的救援事件。

场景3:老旧车型改造经济性对比

针对2015年前出厂车型的改装数据显示,升级传感器后,车辆残值评估提升5%-8%,年均维修频次下降2.3次,投资回报周期缩短至8个月。

五、未来趋势:从单一部件到系统级能源管理

燃油传感器升级仅是汽车能源管理革新的起点。行业正在探索:

多传感器融合:联动油箱压力、燃油密度检测模块,构建三维油量模型。

新能源兼容设计:开发同时支持汽油、甲醇、氢燃料的通用型传感器。

预测性维护生态:通过AI分析燃油消耗曲线,提前预警喷油嘴、滤清器等关联部件故障。

据权威机构预测,到2030年,全球智能燃油传感器市场规模将突破47亿美元,年复合增长率达11.2%,成为汽车后市场增长最快的细分领域之一。

燃油传感器升级绝非简单的硬件替换,而是汽车能源管理迈向数字化、智能化的重要里程碑。对车主而言,这意味着更经济的用车成本与更安心的驾驶体验;对行业而言,这标志着传统燃油系统向高精度数据生态的跨越。在技术迭代与用户需求的双轮驱动下,燃油传感器的价值重构正在重新定义汽车效能的标准边界。

相关标签:

相关标签: